Sokan szinte már vallásosan rettegnek a közös nyomócsöves üzemanyagbefecskedezőktől, de az egyre szigorodó környezetvédelmi előírások miatt nem nagyon van más lehetőség az autógyártók előtt. Saját rendszert fejleszteni költség- és időigényes, ezért inkább megveszik külső cégektől. Például a Delphi-tól.

A Deplhi Automotive múltja egészen 1994-ig nyúlik vissza, amikor a General Motors életre hívta Automotive Components Group néven. Egy évvel később kapták jelenlegi nevüket, a teljes függetlenségig azonban 1999-ig várniuk kellett. A válság az átlagosnál is mélyebben érintette a vállalatot, mert addig termékeik nagy részét a GM-nek szállították. A 2005 és 2008 közötti időszakban komoly megújulásra volt szükségük, melynek az lett az eredménye, hogy a dízel befecskendező rendszerek fejlesztését tűzték ki egyik fő irányvonaluknak.

Nem könnyű az érvényesülés a dízel üzemanyagellátók piacán sem. A Delphi-on kívül a Bosch, a Denso, Continental és a Siemens van még jelen. A Bosch harapja magának a legnagyobbat a tortából, a többiek nagyjából ugyanott álltak eddig, a Delphi most kicsit elhúzni látszik tőlük. A növekedés mögött nem csupán szerződések és megállapodások állnak, hanem egy új, ultramodern üzem is Iasiban, Romániában. Ide látogattunk el.

Miért pont Iasi? Első gondolatunk persze az, hogy csak az olcsó munkaerő miatt építették a gyárat Románia keleti részére, de a háttérben ennél komolyabb indokok vannak. Iasi, ha magyarul akarnánk mondani, Jászvásár igazi egyetemi város, több mint 16 ezren tanulnak itt a felsőoktatásban. A lényeg tehát: képzett munkaerő, mert itt történnek a fejlesztések is. Egyébként egyre több más gyár is épül Iasi-ban, a Delphi emberei egy kelet-európai Szilícium-völgyet vizionálnak, ahogy a a vállalat krakkói műszaki központja körül is összegyűltek a világcégek az elmúlt években.

Mi jut nekünk?

A Delphi Magyarországon három helyen működtet üzemet. Tatabányán elektromos csatlakozóelemeket, Balassagyarmaton klímakompresszorokat, Szombathelyen pedig kapcsolókat gyártanak az egyik gyárban, és elektromos modulokat gyártanak a másikban, például a dízel motorvezérlőét is. Tatabányán tavaly bővítettek, egy újabb 8000 négyzetméteres munkacsarnokkal.

Azt, hogy melyik országban milyen irányba fejlesztenek, nem csak logisztikai indokok határozzák meg, az adott ország biztosította lehetőségek és kedvezmények is nagyban befolyásolják a döntéseket.

A beruházás első lépésben egy korábbi gyár felvásárlásával indult 2007-ben, ahol pilot-tesztként kialakították az üzemet és megvizsgálták, tudja-e teljesíteni az elvártakat. Miután megbizonyosodtak, hogy az üzem hozza az elvárt szintet, a város másik oldalán, a semmiből felépítettek egy teljesen új gyárat. A betanított munkaerőt természetesen megtartották.

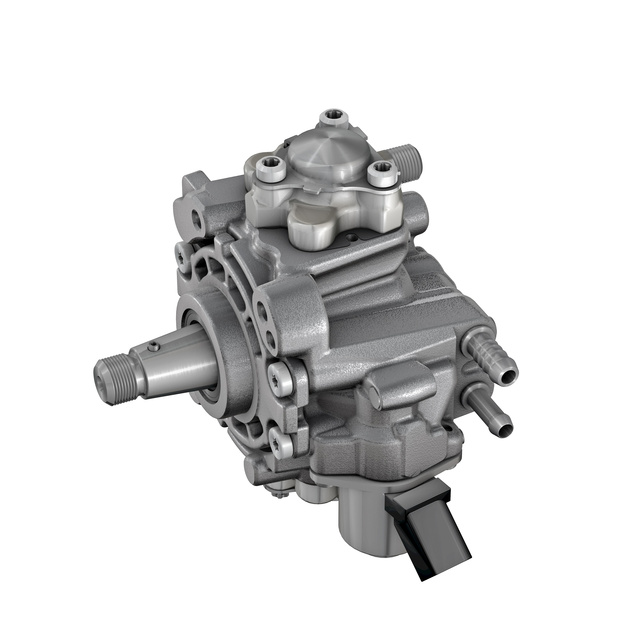

Az új gyár kulcsfontosságú a Delphi dízel rendszerek szempontjából, mivel itt készülnek a nagynyomású pumpák, és a befecskendezés utolsó elemei, az injektorok. A rendszer többi alkotója, például a közös nyomócső, más gyárakból jön. Iasiban nem csak legyártják a termékeket, a legmodernebb gépeken tesztelik is. Ami átlagos műhelykörülmények között akár fél óra is lehet, azt itt csupán két perc. Nem meglepő tehát, hogy sok helyiség orvosi műtő tisztaságú, belépni csak védőruhában, sapkában és szemüvegben lehet, az alkatrészekhez pedig mindenki csak gumikesztyűben nyúlhat.

A Iasi-ban gyártott nagynyomású üzemanyagpumpaGaléria: Delphi gyárlátogatás Iasi

Fotózni nem lehet. A gyár egész területén 19,5 és 22,5 Celsius fok közötti a hőmérséklet, a levegő ráadásul tisztított. Ez azért szükséges, hogy a tesztek, kalibrálások és próbák során állandó körülmények legyenek. Ahogy a legtöbb autóipari üzemben, itt is lean menedzsment szemléletet alkalmaznak. Ennek lényege, hogy a munkakörnyezetet optimálisan alakítják ki, így minimalizálva a hibák lehetőségét, és maximalizálva a hatékonyságot. Megszokott módszer, hogy az állványok végleges helyét nagyjából bejelölik a padlón. Iasi-ban sem történt ez másként, sőt végül szinte centire pontosan megjelölték mindennek a helyét. Vannak olyan termek, ahol szinte egymás hegyén-hátán vannak munkaállomások.

A látottak után szinte érthetetlen, hogy a meghibásodott befecskendezőket sokszor milyen körülmények között javítják. Mint megtudtam, ez nemcsak Magyarországon probléma, hanem egész Kelet-Európában. A Bosch-sal ellentétben a Delphi nem hoz létre saját szervizhálózatot, hanem meglévő műhelyekkel szerződnek, és az ő alkalmazottjaikat képzik mindig tovább. Jelenleg 18 ilyen állomás van Magyarországon, a cél 25.

Mennyit bír az injektor?

Az injektor a közös nyomócsöves rendszerek leginkább problémás része. Az injektor lelke egy mágnesszelep, ami visszatartja a több mint 2000 baros nyomással rá érkező gázolajat. Ekkora nyomásra van ugyanis szükség az Euro 6-os környezetvédelmi normák teljesítéséhez. Az legújabb injektorokban két ilyen szelep is van. Ezeknek a pontos nyitás/zárás mechanizmusát a legkisebb lerakódás is felboríthatja, aminek következtében az injektor nem tud egyenletes értékeket hozni, és a teljes rendszer működése felborul.

A Delphi befecskendezők megbízhatóságáról sok rémtörténet terjed, ezért megkérdeztük, hogy a Iasi-ban gyártott, ultramodern injektorok mennyit fognak bírni. A hivatalos válasz az volt, hogy a megrendelő autógyárak felé 200 ezer kilométernyi üzemre vannak hitelesítve ezek az alkatrészek. Feltéve, ha megfelelő az üzemanyag minősége, és a gyári előírások szerint használja a tulaj a motort. Ez persze nem jelenti azt, hogy 200 ezernél kuka a befecskendezés, de ennél a pontnál mindenképp ellenőrizni kell az injektorokat.

Két meglepő dolog volt a iasi-i gyárban. Az egyik a csend. Maguk a munkafolyamatok is csendesek, és nincsenek központi munkafolyamat visszajelzők sem, amik máshol szinte folyamatosan játsszák az aktuálisan problémás részleg szignálját. Visszajelző rendszer persze működik, de számítógépes felületen. A másik meglepő az volt, hogy mindenki fiatal. Az egyik munkaállomáson, ahol az injektor belsejében lévő üreg elektrolittal való kimarását mutatták meg, a magyarázó mérnökről azt is elhinném, hogy még csak gimnazista. És az ő esete nem kirívó. A gyár igazgatója, Stefan Petrea is csak 28 éves. A teljes iasi-i beruházás kezdete óta, azaz hét éve dolgozik a Delphi-nál. Persze Iasi-ban végzett az egyetemen, ahogy az itt dolgozók legtöbbje.

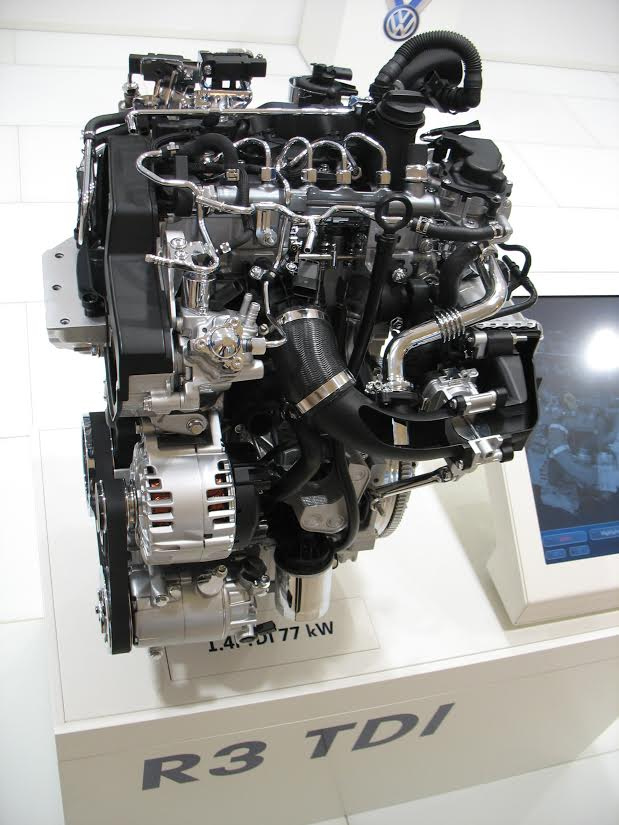

A Volkswagen új, háromhengeres dízelmotorja Delphi befecskendezéssel (Nagyszokolyai Iván képe)Galéria: Delphi gyárlátogatás Iasi

A látottak alapján úgy tűnik, a Delphi iasi-i gyára tényleg ugródeszka lehet a cégnek a dízelpiacon. Az itt gyártott termékek ráadásul nemcsak az autógyáraknak készülnek, hanem az utángyártott piacra is ugyanezeket küldik. A GM-függésnek csökkent, a termékek jelentős részét a Volkswagen és a BMW rendelik. Egy kis aggodalomra azért van ok, mert a kínaiak mindent másolnak. Valószínűleg nem ilyen precizitással, és nem ilyen körülmények között.