2000 nyarán jelentette be a Pirelli a média és az üzleti világ számára, hogy egy forradalmian új gumiabroncsgyártó üzem kiépítésén dolgozik. Azóta már meg is kezdődött a termelés a teljesen automatizált, online vezérelt Milánó-közeli gyárban.

|

|

|

|

|

|

A bicocca-i E-gyár szolgál a MIRS program kiindulópontjaként, melynek során az elkövetkező három évben négy további szuperrobotizált üzem nyílik a világ különböző pontjain Németországban, Nagy-Britanniában, USA-ban és a Távol-Keleten. A jelentős, 500 millió eurós anyagi beruházásnak köszönhetően a termelés irányítása teljes mértékben online történik a beszerzéstől a tervezésen és a marketingen át egészen a logisztikai feladatokig.

Az E-gyár további különlegessége, hogy nem az eddigi gyártókapacitás feladatát veszi át, így beindítását nem kíséri elbocsátási hullám. Teljesen új típusú abroncsokat fognak itt készíteni, elsősorban prémium kategóriájú, V/Z jelölésű (nagyteljesítményű sport- és luxusautókra szánt), valamint az akár nulla nyomással is üzemelő ultra-alacsony profilú gumik kerülnek majd ki innen, idén ősszel mutatják be a Cyber gumicsaládot. A tervek szerint az öt üzem teljes kapacitása évi tízmillió abroncs lesz, amely globálisan 25 %-os termelésnövekedést eredményez a Pirellinél. Az E-gumik kifejlesztésével a gyártó ezentúl sokkal gyorsabban és pontosabban tud regálni az autógyárak által napjainkban támasztott, nagyobb megbízhatóságot és biztonságot igénylő kihívásokra.

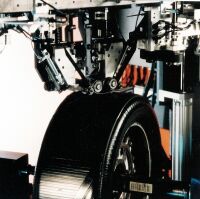

A MIRS betűszó megfejtése Modular Integrated Robotized System, azaz modulárisan integrált robotizált rendszer, mely teljesen forradalmasítja az eddigi gumigyártási technológiákat. Maga a gyártóegység szinte nevetségesen kicsi, a gumikat készítő robotok mindössze 350 négyzetméternyi helyet foglalnak el. A kifejezetten a MIRS-technológia globális vezérlésére kifejlesztett szoftver a jövőben lehetővé teszi a világban szétszórt üzemegységek működésének, kibocsátásának és a gyártás minden egyes részfolyamatának azonnali nyomonkövethetőségét és a termelés befolyásolását. Mivel robotok végzik az egész termelési folyamatot az alapanyagok előkészítésétől egészen a végtermék megszületéséig, teljesen kiküszöbölhetővé válnak a folyamatok megszakításából, emberi mulasztásokból és tárolási problémákból eredő minőségi kifogások. A remekül összehangolt működés eredményeképpen csupán három percet vesz igénybe egy új abroncs elkészítése, valamint szintén a nagyteljesítményű vezérlőrendszer érdeme, hogy az eddigi hat napos átfutási időt az alapanyag érkezésétől a késztermék megjelenéséig sikerült 72 percre szorítani. A hagyományos gyártási folyamatban ugyanis a felhasználásra kerülő anyagoknak mindössze 12 százaléka vesz részt aktívan, a többi 88 csak várja, hogy felhasználják, komoly tárolási, logisztikai problémákat okozva ezzel.

|

|

|

|

|

A MIRS esetében ez másként alakul, a szoftver ellenőrzi és irányítja a termelési fázisokat, meghatározza a robotok mozgását, kontrollálja az anyagellátást, a gumiöntést és vulkanizálást, a minőségellenőrzést és a kész gumik kezelését. A gyártás folyamatosságának köszönhetően az eddigi tizennégy helyett mindössze három szakaszra sikerült csökkenteni a termelési fázisokat.

|

|

|

Várhatóan már az idén megismerhetjük a Bicoccából származó E-gumikat. Az új abroncsokat jelenleg már közösen tesztelik több vezető autógyártóval. Flexibilitásánál fogva a MIRS technológia alkalmazása nagyban megkönnyíti az autógyártókkal történő együttműködést. A szoftveres abroncstervezéssel és gyártósor-vezérléssel jóval egyszerűbbé válik a gyártók igényeinek kielégítése, mivel amennyiben például az abroncs egyes paramétereinek megváltoztatása a feladat, elegendő az új adatok megadása a rendszernek, magát a gyártósor konfigurációját nem szükséges megváltoztatni.

A megszakítás nélküli gyártás és a kis helyigényű üzem alkalmazása környezetvédelmi szempontokból is lényeges pozitívumokat hordoz magában. Jelentősen lecsökken a termelési folyamat energiaigénye, és a robotok által a vulkanizáláshoz használt generátorok is jóval kisebb hőveszteséggel dolgoznak, mint hagyományos társaik. A MIRS rendszer a logisztikai feladatokat oly módon racionalizálja, hogy lehetőség nyílik a gumiipar által igénybe vett, hagyományosan nagy volumenű (Olaszországban naponta több ezer teherautó rója az utakat az iparág szolgálatában!) teherautó-forgalom csökkentésére, így a természetet is jobban kíméli.