Hogy vallasd a BMW-motort?

Motordiagnosztika kopogásos égésnél

Egy 2009-es évjáratú Mini Cooper S Clubman érkezett a műhelyembe. Az autó motorja többszörös év motorja díjat nyert, a PSA-konszern és a BMW közös fejlesztése. Egy Peugeot hibája kapcsán egyszer már írtam róla, de most még egyszer feladta a leckét.

Véleményem szerint a Mini ezzel a típussal nagyot alkotott. A kombi jellegű karosszéria és a jobb oldalon hátranyíló kiegészítő ajtó kétségtelenül különleges formát ad az autónak. A vezetési élményről pedig a 175 lóerős Prince fantázianevet viselő, 1600 köbcentiméteres, közvetlen benzinbefecskendezéses turbómotor gondoskodik egy hatfokozatú váltó segítségével. El kell fogadnunk, hogy ez az élmény gyakran párosulhat borsos szervizszámlával.

Mit keres egy ilyen autó egy kőbányai lepukkant gyártelep elrejtett zugában? Ügyfelem elmondása szerint az autó szerethetőségét csak a szervizlátogatások gyakorisága árnyékolja be. Hároméves kora után, a garancia lejártát követően 46000 kilométeres futásteljesítménynél ki kellett cserélni a turbófeltöltőt, és más dolgokat is javítani kellett a motoron. A márkaszerviz első ajánlata elérte az egymillió forintot, amit ügyfelem nem fogadott el. Végül méltányossági alapon - mivel az autó rendszeresen náluk volt szervizelve – elvégezték a javítást háromszázezer forintért.

Ez a kommunikációs technika szerintem a politikából szivárgott át az autójavításba. Először be kell mondani az ügyfélnek egy horrorisztikus összeget, majd később boldogan fizeti ki az egyébként is magas javítási költséget.

Sajnos az autó nem érte be ennyi törődéssel, a javítás után újabb hibákat produkált. Először csak a budai emelkedőkön, majd később már sík úton is rángatott gyorsításnál. Ilyenkor borzalmas csörgő hang volt hallható a motortérből. Háromszori próbálkozás után azt a diagnózist kapta az ügyfelem, hogy ugrik a lánc, illetve darabokra kell szedni a motort, aminek csak a munkadíja háromszázezer forint. Kiegészítő információként megjegyezném, hogy a vezérműláncot korábban cserélték, amikor a turbófeltöltőt is. Mivel a legutóbbi próbálkozásnál kicsit össze is törték az autót, amit az ügyfelem cascójára szerettek volna megjavítani, a bizalma kicsit csökkent a szerviz iránt. Így került az autó a műhelyembe.

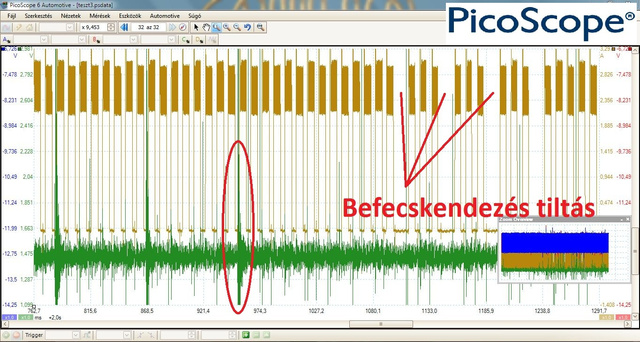

Tavaly ez volt az utolsó munkám, a két ünnep közötti időszakra osztottam be. Gondoltam, hogy ekkor már unni fogom annyira a bejglievést, hogy jólessen egy ekkora kihívás. Az első lépés most is a hibatároló ellenőrzése volt. Kérem, nézzék meg ezt a rövid videót, ami egy hasonló elvű közvetlen benzinbefecskendezős rendszer égésterében lezajló folyamatait mutatja be.

A kopogásos égés oka gyakran a dugattyútetőn lerakódó koksz. Ez a szennyeződés üzem közben képes felizzani, ami meggyújthatja az égéstérben található benzin-levegő keveréket. Ez a lángfront nem kontrollált égést eredményez, és iránya ellentétes a gyújtógyertya felől érkező lángfrontéval. Amikor ezek találkoznak, bekövetkezik a detonáció, ami okozhat rángatást vagy egyenetlen motorüzemet. Ha ennél az autónál is erről van szó, az rossz hír, mert tényleg szét kell szedni a motort.

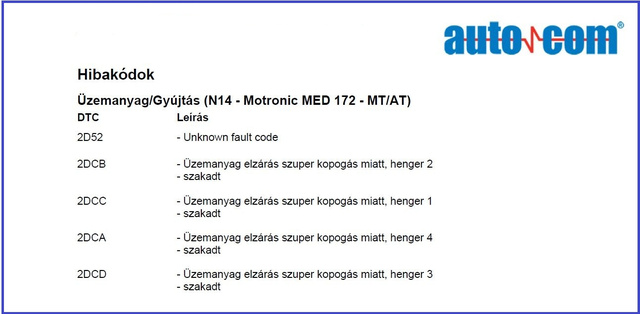

Mivel a márkaszervizben szó esett valamiféle vezérléssel kapcsolatos hibáról, gondoltam, először ezt ellenőrzöm. Tegyünk itt egy kis elméleti kitérőt. A motorvezérlő elektronikának ahhoz, hogy tudja, mikor melyik hengerbe kell befecskendeznie, vagy hova kell gyújtószikrát adnia, azonosítania kell a forgattyústengely és a vezérműtengely pozícióját.

Négyütemű Otto-motoroknál két forgattyústengely fordulatra esik egy vezérműtengely-fordulat, vagyis az előbbi kétszeres lassító áttétellel hajtja az utóbbit. Mindkét tengely forgását egy-egy jeladó figyeli. Képzeljenek el egy kerékpárt, ami pont ilyen arányban hajtja a kereket, vagyis kétszeri pedáltengely fordulatra esik egy kerékfordulat. Ha ezen a kerékpáron beállítják a hátsó kerék szelepét úgy, hogy az pont a jobb sarkukkal találkozzon induláskor, minden második pedáltengely fordulatnál pontosan ugyanide fog érkezni. Ez az úgynevezett fázisszinkron meghatározásának is az elve.

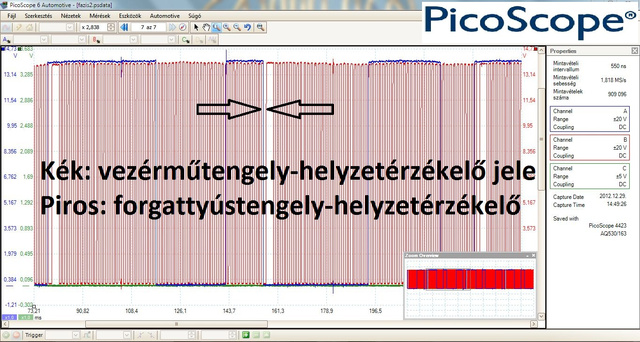

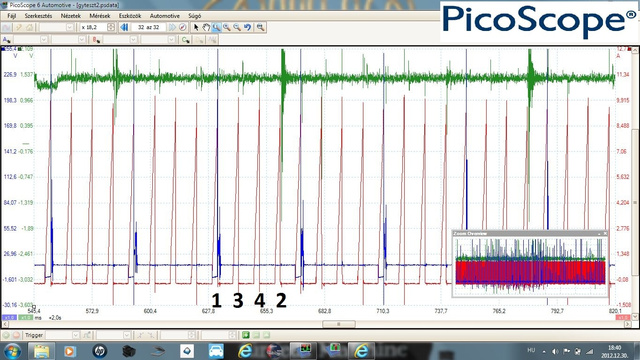

Az oszcilloszkópos mérésen látható, hogy az említett pontok tökéletesen passzolnak. Ugyanezt a jelet látja a motorvezérlő elektronika, amikor a két nyíl közötti szinkronjel létrejön, és az egyes henger dugattyúja meghatározott távolságra van a sűrítési felső holtponttól. A helyzetet bonyolítja, hogy a gyártó annak érdekében, hogy elegendő forgatónyomaték álljon rendelkezésre már alacsonyabb fordulatszámon is, a szívó oldali vezérműtengelyt állító egységgel látta el. Ez azt jelenti, hogy a fordulatszám függvényében a forgásirányba elcsavarja azt egy állítómű segítségével.

A képen látható, hogy magasabb fordulaton a vezérműtengely és a forgattyústengely jeladóinak nevezetes pontjai között megnőtt a távolság. A vezérműtengely állítóművét egy mágnesszelep vezérli a rendszerben nyomás alatt álló motorolaj segítségével, ezért is fontos, hogy csak a gyártói előírásoknak megfelelő anyagokat használjanak a szervizelések során. Az első próbautat ezekkel a beállításokkal tettem meg, láthatóvá vált, hogy a vezérlés működésében nincs rendellenesség, amikor a hiba jelentkezik.

A kopogásérzékelő piezoelektromos elven működik. Kvarckristályt tartalmaz, aminek a molekuláira elektromos polarizáltság jellemző. Ütés hatására, amit például detonációs égés is okozhat, az érzékelő arányos feszültségjelet bocsát ki rendkívül rövid válaszidővel. Természetesen a motorvezérlő szoftvere különbséget tud tenni az égési zaj, és egyéb, például egy beszűrődő futóműkopogás zaja között.

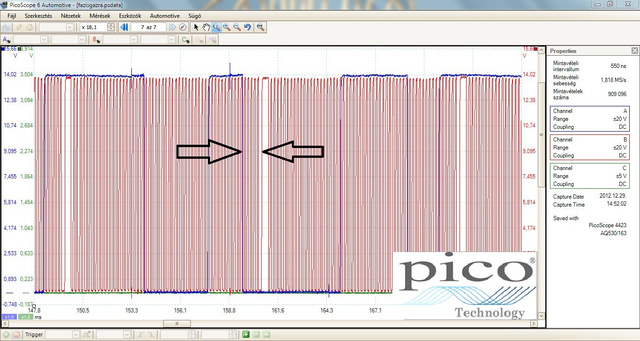

A következő próbaúton a kopogásérzékelő működésére, és a befecskendezők letiltására irányult a mérés. A képen látható, hogy a szuperkopogás jelenléte után (pirossal bekarikázva) néhány motorfordulattal egy meghatározott befecskendező kivezérlése megszűnik. Jó hír, hogy ez ugyanannál a hengernél következik be, viszont rossz, hogy elképzelésem sincsen, miért.

Ezek után három főbb tevékenység váltotta egymást rendszertelen időközönként: a zárhíd támasztása, a tarkóvakargatás és az otthonról hozott bejgli fogyasztása.

Van egy általános rutin, ami szerint szoktam vizsgálni a motorokat, most a gyújtásvizsgálat következett. A hagyományos elosztós gyújtáshoz képest az évtizedek során lényegi változások történtek ezen a területen, de a cél most is ugyanaz: magasfeszültség biztosítása a megfelelő időben a gyújtógyertyának. Ha van kedve, nézze meg ezt a rövid videómat.

A Mini hengerenkénti gyújtásmodullal (1) rendelkezik, ezeket egyesével kivettem a helyéről, és csatlakoztattam egy öt kiloohm ellenállású magasfeszültséget vezetni képes gyújtókábelt (2). Ez az oszcilloszkópkészletem tartozéka, ilyenkor célszerű használni. A szekunder mérőcsipesz (3) segítségével így meg tudom mérni, hogy a gyújtógyertya megkapja-e a tökéletes gyújtószikra létrehozásához szükséges magasfeszültséget. Eközben az oszcilloszkóp két másik csatornáján vizsgálható még a primeráram (4) és a primerfeszültség (5).

A vizsgálat jobb eredményt hozott, mint vártam. A kettes hengerhez érve, a közkábel beiktatása után három hengerrel járt a motor. A tévedés kizárása érdekében két másik mérőkábellel is kipróbáltam, az eredmény ugyanaz volt. Ebből következtethető, hogy a gyújtótrafó teljesítménye nem kielégítő, vagyis a létrehozott szekunderfeszültség nem képes átütni az öt kiloohmos mérőkábelt.

Úgy döntöttem, hogy a következő próbaúton a kopogás helyzetét vizsgálom a gyújtás időpontjához képest, így talán beazonosíthatóvá válik, hogy melyik hengertől ered a detonációs égés. A gyújtásmodulokat visszaszereltem a helyükre, és az egyes henger primer kivezérléséhez csatlakoztattam a mérőkábelt.

A gyújtásmodulok közös szálon kapják a pozitív tápfeszültséget, erre ráakasztottam az árammérő lakatfogót. Később a mérés során ennek segítségével, és a gyújtási sorrend tudatában lehet majd kiszámolni, hogy melyik hengerhez esik a szuperkopogás. A kopogásérzékelő jelét is a motorvezérlő elektronika elől csapoltam le.

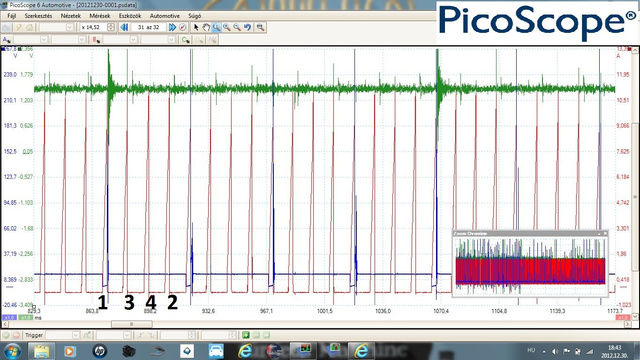

A képen látható, hogy az extra kopogás (zöld) az egyes henger gyújtáskivezérléséhez (kék) viszonyítva gyújtási sorrendben a kettes hengerhez esik. Ezt összevetve azzal, hogy az előző mérés során nyilvánvalóvá vált a kettes trafó gyengélkedése, erős gyanúra adott okot. Az agyamban felvillanó százwattos villanykörte fénye mellett az út szélén felcseréltem az egyes és a kettes henger gyújtótrafóját úgy, hogy a mérési pontokon nem változtattam. Szilveszter előtti nap reménykedtem, hogy az évet egy nagy sikerélménnyel zárhatom.

Bal kezemben a kormány, jobb kezem mutatóujja a számítógépen. Gyorsítok-lassítok, egyszer csak berángat az autó. Megnyomom az oszcilloszkóp stop gombját, és félreállok. Ilyenkor legalább olyan gyorsan ver a szívem, mint életem első katonai ejtőernyős ugrásánál. Érzem, hogy nyomon vagyok.

Életünk jelentős részét töltjük munkával. Aki azt csinálhatja eközben, amit szeret, nagyon szerencsés ember. Abban a pillanatban, amikor megláttam, hogy az extrakopogás egyértelműen pozíciót váltott a gyújtótrafók felcserélésével, tudtam, hogy megvan a hiba. Bevallom, ilyenkor néhány másodperc önelégült eufóriában telik el.

Az év első munkanapján megrendeltem a gyújtótrafót. Az új alkatrész – prémium kategóriás – kicsit különbözik a régitől, teljes egészében le van szigetelve egy vulkanizált gumiréteggel. Az érdekesség, hogy az autó még egyszer enyhén berángatott a budai hegyekben, de azóta megfelelően működik. Szerencsés, hogy nem lett szétszedve fölöslegesen a motor. Az, hogy a gyújtótrafó hibája szuperkopogásként jelentkezett, egy újabb fejezet számomra a motordiagnosztikában.

Kapcsolódó blogposztunkban hozzászólhat!