Audi: a gépek lázadása

Valamiért azt gondoltam, az Audi fejlesztőközpontja olyan lesz, mint egy sci-fi laboratórium. Acél és üveg, hologramos kijelzőkön futnak hisztogramok, na meg olyan a tisztaság, hogy az ember már attól elszégyelli magát, ha túl sok kilégzés jut egy belégzésre. Ehhez képest málló vakolatú, poros csarnokban állunk, ahol felborított, Audi-logós dizeájnerhűtők gurulnak ide-oda a padlón. Nem egy rossz vicc, ez a jövő gyártástechnológiája.

Az Audi hangsúlyozza, hogy az ember nem zárható ki a folyamatból, sőt amikor az új összeszerelési technológiáról, a Moduláris gyártásról beszélnek, azt mondják, akkora lesz az ugrás, mint amikor Henry Ford bevezette a szalagot. Ford persze azt is mondta, hogy a béréből akármelyik munkásának képesnek kell lennie megvenni az autót, amit összeszerel, és bár nem vagyok képben az ingolstadti munkások fizetésével, szerintem kevesen járnak új A6-ossal.

Maga az ötlet persze remek: a félkész autók kerekes táblán gurulnak az összeszerelő állomások között. Ez még nem lenne akkora truváj, de kötetlenül mozognak, vagyis igény szerint hagyhatnak ki vagy választhatnak állomásokat. Ez azért jó, mert csak azoknál a szerelőállomásoknál kell megállniuk, ahol az adott részegységet beépítik: például, ha nincs szükség összkerékhajtásra, az állomás kimarad. Az elgondolásnak számos előnye van: a rendszer önszabályozó, és az adott műveletekre sincs időbeli megkötés a munkás számára. Ez mentálhigiénés szempontból jót tesz a szakembernek és a termék minőségének is.

Az alkatrészeket a már emlegetett guruló hűtő-szerű szállítóegységek viszik. Ezek neve Paula, 2,4 km/órával haladnak és 1,2 tonna szállítására képesek. Rádiójelekkel kommunikálnak, és nincs szükségük jelölésekre a padlón, sőt simán kikerülik az útjukba sétáló embert, vagy a belógó akadályokat. Annak ellenére, hogy Paula az egyik legkorszerűbb autóipari fejlesztés, ólomzselés teherautó-akkumulátorokkal működik. A célra ez is elég, meg valószínűleg az önsúly sem hátrány, amikor tonnányi alkatrészt kell arrébb húzniuk. A töltés indukciós elven valósul meg a padlón keresztül, hasonló elven mint az újabb mobiloknál. A szállítórendszer neve Arculus, cégen belüli startupként hivatkoznak rá. A startup az innovatív ötleten alapuló, éppen induló kisvállalkozás trendi megnevezése, vagyis az Audi pénzéből fizetett, Audi munkatársak által az Audi számára fejlesztett eszközre mérsékelten illik. Eleinte persze drágább lesz a gyártás, hiszen az átállás körülményes, az első R8-asok és Lamborghinik készülnek majd így.

Mutatnak még egy olyan önjáró robotot is, amely az alkatrészekkel teli polcrendszereket mozgatja az állomások között. Ezeket optika vezérli, a lézersugarak visszaverődését figyelik a szenzorok, elképesztően finoman mozognak, a Hattyúk tavát simán elő lehetne adni két polcrendszerrel. Külön érdekes, ahogy kanyarodik: a kerekek fix állásúak, viszont a futófelületükre átlós hengerek kerültek. Ezek úgynevezett Mecanum-kerekek, amelyek az átlós hengerek miatt képesek arra, hogy a gép oldalazzon vagy kanyarodjon, ehhez pedig csak az kell, hogy az egyik oldalon lévő kerekek egy irányba, vagy egymással szembe forogjanak. Az érdekes megoldás ehhez hasonlóan működik:

Ezen a ponton értjük meg, hogy szándékosan szervezték lepukkant csarnokba az eseményt, mert a félelmetes high-tech erődemonstráció kontrasztosan emelkedik ki a környezetéből. A cég állítja, a rugalmas összeszerelési technológiával csökkenthetők a költségek, így maga a termék is olcsóbb lesz, és természetesen a fenntarthatóság, a jövő Audija, de még a tailor made (nagyjából kézművest jelent) szavak is elhangzanak. A lényeg persze az adatok elemzése, ami nagyjából mindenfajta iparág jövője, hiszen a különböző belső rendszerekben áramló adatokban ott van minden, ami a hatékony - és a munkás számára kényelmesebb - termeléshez kell. A Big Data, vagyis a fent említett rendszerekből összefolyó adatok elemzése a minőség és a termelékenység javulásához vezet.

Az Audi részegységek összeszerelésére is be tudja préselni a csúcstechnikát, az ajtópanelekhez például a nappalinkból ismert játékkonzol, az Xbox Kinect vezérlőjét. Aki nem ismerné: kamerákkal és egyéb szenzorokkal ellátott modul, amivel otthon pingpongozhatunk a tévén, pingpongasztal és labda nélkül, valahogy így:

A lényeg a kiterjesztett valóság, vagyis az augmented reality. Ilyenről akkor beszélünk, amikor a valóságot egy digitális kijelzőn kiegészítjük, találkozhattak ilyennel például korábbi Nokia telefonok navigációs rendszerében, ahol ha egy bolt felé fordítottuk a telefon kameráját, kiírta fölé a nyitvatartási időt. A Kinect képes erre, vagyis folyamatosan figyeli a munkapadra fektetett elemet – esetünkben egy ajtópanelt – és egy monitoron már úgy mutatja a képet, hogy a szerelő látja, melyik nyílásba melyik patent, melyik csatlakozóhoz melyik stekker való. Jelez, ha minden a helyére került, de figyelmeztet a hibás összeszerelésre is. Sosem gondoltam volna, hogy egy játékvezérlőt pont az autóipar fog hasznosítani.

Szintén itt mutattak egy alvázburkolatot felcsavarozó állomást, amelyben négy robotkar emelte fel a csavarozókat a felette lógó padlólemez alá. A robotkarok darabja 23 ezer euró, viszont a Makita csavarbehajtó, amivel dolgoznak, nagyjából az Obiban beszerezhető, hiszen ez is ellátja a feladatot. Viszont az a fejlesztés, amitől kollektívan hanyatt estünk, egy nagyjából tizenkét centi hosszú, üreges szilikoncsőr volt. Nevezzük bármit megfogó gépnek, mert ez írja legjobban körbe a feladatát, hiszen bármit megfog. Tekintve, hogy a lambda-szonda vezetékétől kezdve a légbeömlő rostélyáig tényleg bármit fel kell tudnia emelni, komoly kihívás egy ilyen gép megtervezése. A Festo tervezői a természethez nyúltak az ihletért, ugyanis ennyire speciális feladatra például a kaméleon nyelve képes. Nézzék csak:

Az üreges szilikoncsőrből kiszívják a levegőt egy vákuumszivattyúval, és ahogy a csőr összezsugorodik, körülöleli az alatta lévő tárgyat. Így nem számít az alak, sem pedig a felület, 1,5 kilóig bármit képes felemelni, amire rápöndörödik a puha szilikon csőr. Annak ellenére is elképesztő, hogy a demó során elejtette a lambda-szondát. Mellesleg ha az autógyárban nem találják a Festo helyét, a szexiparban még mindig őrületes karriert futhat be.

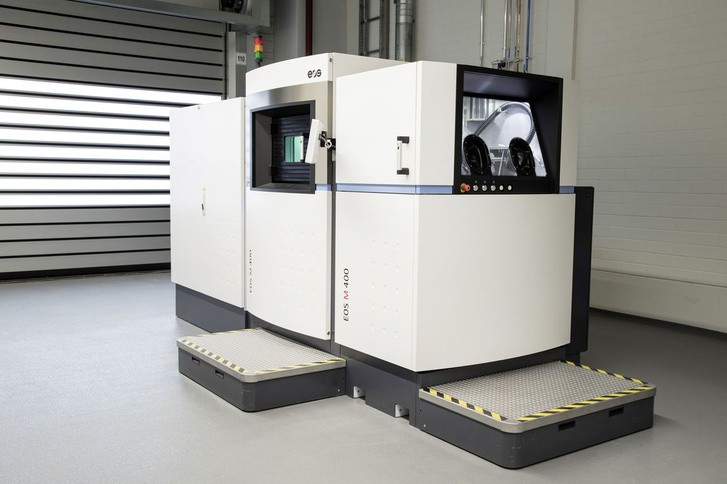

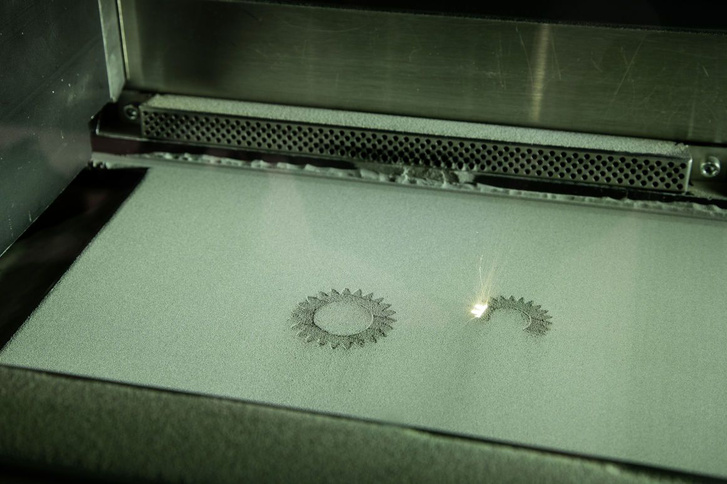

Átvezettek minket még egy gyárak közti interaktív videotelefon-rendszeren is, de mivel már elmúlt 1998, annyira nem rökönyödtünk meg, pedig a kedvünkért a győri üzemet hívták. Mentségükre legyen mondva: a titkosításban lehetett kihívás. Kicsit unottan érkeztünk a 3D-nyomtató részlegre, de ha valamiért, akkor ezért tényleg határtalanul lehetett lelkesedni. Műanyagból már valószínűleg sokan láttak ilyet, de a fém az más, főleg, ha önhordó kasznik statikai elemeit készíthetik nyomtatással. Az elv egyszerű: a gép belsejében leszórnak egy hatvan mikron vastagságú fémpor-réteget, majd egy cikázó lézer körberajzolja a formát. Ahogy áthalad a szemek felett, a lézer nyomában megolvad a por, és kemény egésszé áll össze a védőgáz alatt.

Amikor körbeér a nyaláb, újabb porréteg kerül fel, majd ismét körbeszalad a lézer, és kialakul egy újabb réteg. A látvány súlyosan addiktív, pedig csak egy hatalmas konténer számítógép-monitornyi kémlelőablakán lehet nézni. Egyes komplex formákat akár hat napig is gyárthatnak, de egy éve ilyenkor még akár 16 napot is igénybe vehetett a folyamat, ami még így is bődületes pénzbe kerül. Amikor megkérdeztük, mennyivel drágább a 3D-nyomtatás, mint ugyanazt az elemet marva vagy forgácsolva elkészíteni, csak annyit mondtak, hogy pont százszor kerül többe. És hogy miért jó? Elképesztően összetett formákat lehet így készíteni. Az R8-as kaszniba beépített prototípus vázelem úgy néz ki, mintha egyszer már összetörték volna, és csak úgy tessék-lássék hajlítgatták ki. Ha jól értettem, egyelőre csak szerszámok gyártására használják, viszont a kiállított R8-vázban a hátsó futómű bekötési pontjai és maga a vázelem is így készült. Ennek súlya alig negyede az eredeti darabnak, viszont ugyanolyan mértékben terhelhető.

Összeszereltünk még egy műszerfalat is a virtuális térben, ami azért jó, mert a mérnök nem rajzlapra és nem is CAD-programban, hanem háromdimenziós virtuális térben alkothat, ráadásul akár többen is tehetik ezt egyszerre. Kívülről ritka röhejes látvány, ahogy a VR-sisakos emberek ácsorognak egymás mellett, kezükben a műanyag fagyiskanálra emlékeztető vezérlőkkel kapálóznak, és önfeledten szólnak a másiknak, hogy nézd, rajzoltam egy Merci-csillagot az Audi TT kormányára. Nap végére eléggé túlcsordultunk a csúcstechnikával, a Google Glass-szal támogatott hengerfejszerelésre már csak legyintettünk. Ekkor jött volna az amúgy is érdekes nap tökéletes befejezése, az ingolstadti Audi-múzeum. Az ablakban felsejlett a Le Mans-győztes R18 TDI, végre láthattam volna az Ur-quattrót, talán még az Avust vagy az Auto Union Type C-t is, de akkor...

Akkor betereltek minket a múzeum konferenciatermébe, ahol negyven percen át nézhettük az Audi fejlesztési munkatársait, ahogy simizik egymás buksiját, majd amikor kiszabadultunk, egy gyors ebéd után indulhattunk a reptérre. A múzeum előtti térkőről az autó-motoros Lővei kolléga elmesélte, hogy állítólag még nem volt egészen kész, mikor már beütemeztek egy Angela Merkel-látogatást, ezért gyorsan lerakták, ahogy épp sikerült. Nem sokkal később az egészet fel kellett szedni és újrarakni, mert nem egészen lett hibátlan. Vagyis Ingolstadtban toltak egy Várkert Bazárt.