Így készül a magyar motor

Mikor a szentgotthárdi Opel gyár új részét, a Flex üzemet megnyitották tavaly, mi is a helyszínen voltunk, tudósítottunk is lelkiismeretesen. Akkor még csak a próbaüzem zajlott, most már a szériagyártás folyik. Megnéztük, mit gyártanak a gépsorok.

A szentgotthárdi gyár a dolgok jelenlegi állása szerint gyönyörű sikertörténet. Nem elég, hogy a már húsz éve termelő üzem - ahol korábban a magyar Astrák is készültek, majd motorok és váltók hagyták el a kaput - területét és kapacitását is növelték, gyakorlatilag a termelés teljes felfutása előtt újabb bővítésbe kezdtek. De ne szaladjunk előre, érdekes a jövő, de a jelen sem mondható unalmasnak. Kenyeres Gyula, a gyár igazgatója vitt körbe minket a területen.

Egy ilyen hájtek üzem - Európa egyik legnagyobb és legmodernebb motorgyárának mondják - sok meglepetéssel szolgálhat az embernek. Azzal kezdődött, hogy kiderült, van olyan fémbetétes munkavédelmi cipő, ami inkább tűnik alkalmi lábbelinek, mint testünk épségére vigyázó felszerelésnek. Hiába, no, előfordulhat, hogy valamelyik irodai vezetőnek le kell ugrania a termelő részre, azt meg csak megfelelő felszerelésben teheti, így meg nem kell folyton a cipőjét váltogatnia. Ügyes.

Meglepetés volt az is, hogy végig, minden folyamatot, gyárrészt, ahol megfordultunk, fotózhattunk. Kattintgattunk is bőszen, a túravezetők sokkal gyorsabban haladtak, mint ahogy az újságírók a sok témát fel tudták dolgozni. Pedig a régi részen, ahol a Family 1-hez tartozó motorokat gyártják, épp csak átrohantunk, hogy az új Flex üzemet láthassuk.

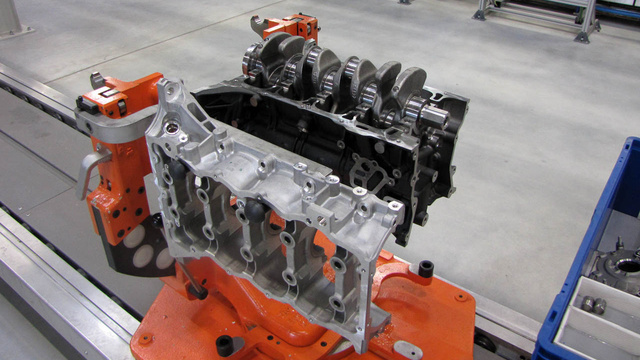

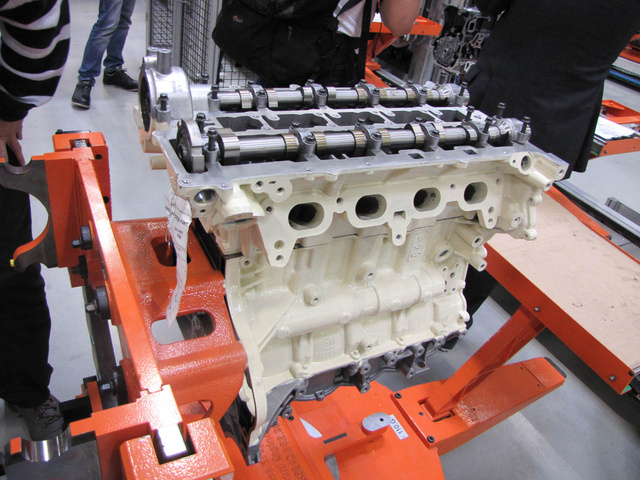

Az új részen az Opel négyféle blokkját tudják gyártani. Ezerhatos dízel (közepes dízelmotor -MDE), ezerhatos benzines (közepes benzinmotor - MGE), ezernégyes benzines, illetve az ezres, háromhengeres benzines (ezek a kis benzinmotorok – SGE) születnek itt. Mindegyik turbós, láncos vezérlésű, és egy érdekes megoldásnak köszönhetően különösen csendes és vibrációszegény járású. Míg egy hagyományos autómotor blokkja egyetlen darabból áll, ezek két részből vannak összecsavarozva, amik ráadásul nem is feltétlenül egyazon anyagból vannak. Az alsó, csak bedplate-ként emlegetett rész mindnél alumínium, a felső rész azonban lehet öntött vas és alumínium is. A bedplate egy testes öntvény, magában foglalja a főtengely csapágyfedeleit is, ezzel téve nagyon merevvé a blokkot. Ez a megoldás motorkerékpároknál már régóta használatos, de autók motorjainál csak az utóbbi időkben alkalmazzák.

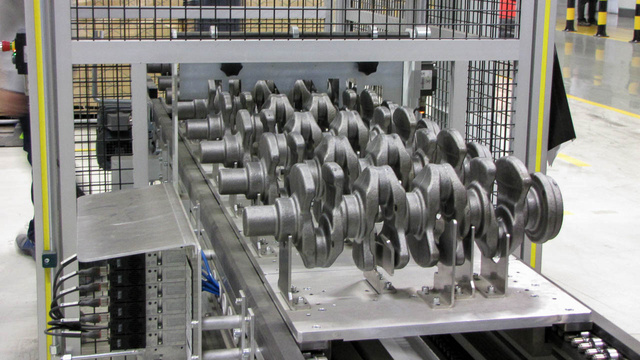

Az összes öntvény beszállítóktól érkezik, Szentgotthárdon a motorblokkok, hengerfejek, főtengelyek megmunkálása zajlik, illetve ezek készre szerelése. Innen kész motorok kerülnek ki, hogy aztán Astrákban, Cascadákban, Zafira Tourerekben szolgáljanak. A gyártósor úgy lett kialakítva, hogy könnyedén, flexibilisen variálható legyen, innen a Flex név. A főtengelyeket gyártó sort leszámítva minimális idő akatt tudnak egyik típus gyártásáról a másikra átállni, akár benzines, akár dízelmotort gyártani.

Mivel a bedplate és a blokk pontos illeszkedése létfontosságú, ezeket együtt munkálják meg. A főtengelycsapágy furatait úgy alakítják ki, hogy a két alkatrészt szorosan összecsavarozzák, majd a további műveletekhez természetesen ismét szétszedik őket. De ez a két darab innentől kezdve örök életére egymáshoz van rendelve. Míg a halál el nem választ. Éppen ezért mindkettőt saját azonosító kóddal látják el, amit mechanikusan (pontosabban lézerrel) bele is gravíroznak az öntvénybe, de gyártás közben még speciális adathordozókkal is ellátják őket, ami különféle információkat képes tárolni. Így minden egyes blokk összes mérhető adatával rendelkezik a gyár, mivel az ellenőrző mérések eredményeit egy szerveren tárolják.

A blokkok előforgácsoltan kerülnek a gyárba, ahol aztán lépésről lépésre alakítják ki a hengerek belső felületét, olaj- és egyéb furatokat, a blokk és a hengerfej találkozási felületét. A főtengelyek nyers, kovácsolt öntvényként kerülnek fel a megmunkáló sorra, minden furatot és csapágyfelületet itt alakítanak ki. A megmunkálás során nagyon sok helyen nem alkalmaznak folyadékos hűtést, a környezet minél kisebb terhelése érdekében elhagyják az emulziót és száraz forgácsolással dolgoznak.

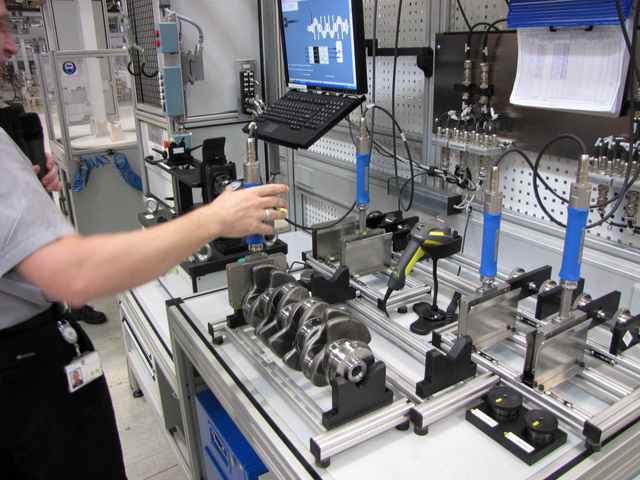

Minden alkatrészt több lépcsőben munkálnak meg. Egyes fázisokban már maga a megmunkálás is folyamatos méretellenőrzéssel zajlik, de természetesen egyes műveletek közt is ellenőriznek. Mindent. A méretpontosságra betegesen ügyelni kell, a megfelelő minőség csak így biztosítható. Ahhoz viszont, hogy minden mérés a lehető legpontosabb legyen, illetve a munkafolyamatok során keletkezett forgács ne okozhasson később egyéb galibát, a blokkokat, hengerfejeket és főtengelyeket annyit mosogatják, hogy már attól fél az ember, feloldódik a sok drága öntvény.

Egy olyan helyen, ahol mindent ellenőriznek, még azt is, amit már egyszer leellenőriztek, nem megengedhető, hogy ne ellenőrizzék mindazt, amivel ellenőriznek. Ennek kézenfekvő módja, hogy olyasmit is leellenőriznek, amiről tudható, hogy rossz. A sorok mellett törtfehérre festett alkatrészek várják, hogy segítségükkel ellenőrizzék az ellenőrző rendszereket. Ezek ugyanis pontosan meghatározott helyeken és mértékben hibásak, így tudható, hogy milyen értéket kell mutatnia a műszereknek, milyen hibát kell kiszúrniuk. Így mindig a megfelelő értékek szerint dolgozhatnak a gépek, ha esetleg mégsem, újrakalibrálják őket.

A készre szerelt motorokat minden esetben ellenőrzik szemrevételezéssel is, de mivel jelenleg a termelés nem száz százalékos kapacitással zajlik, belefér, hogy minden egyes motort feltegyenek a tesztpadra. Itt bő húsz percen át üzemeltetik őket, vallatják különböző szenzorokkal, figyelik az összes paraméterüket. Egy gurítható keretre szerelik őket, csatlakoztatnak minden vezetéket, csövet, betolják a gyár legtűzveszélyesebb helyiségébe, és beindítás után egy megszabott protokoll szerint letesztelik mindet. A folyamat végén lekötik a motorokat a keretről, és egy nagy UV-lámpával körbevizslatják. Nem ujjlenyomatot, fehérje- vagy vérnyomot keresnek, hanem a legkisebb olajszivárgás jele után kutatnak. Természetesen a motorok kenőanyaga nem világít UV-fényben, de egy, a kenési tulajdonságokat nem befolyásoló adalék segítségével még a leghalványabb olajpára is láthatóvá válik így.

A kész motorokat fóliába csomagolják, és speciális palettákon gyűjtik őket, amíg a szállító kamionra vagy vasúti szerelvénybe be nem rakodják. Érdekes, hogy a szimpla nejlonbugyin kívül nem sok védelmet kapnak (természetesen az összes csövet és furatot ledugózzák), csak télen tesznek egy fürdősapkához hasonló nejlont, meg egy speciális papírt a lendkerékhez/kuplunghoz. Mondjuk végig fedett helyen utaznak, és a soron való megszületésük és az autógyári beépítésük közt 3-4 napnál nem telik el több. Egyelőre, mert a későbbiekben nem csak Európába, de a tengerentúlra, azon belül is Észak-Amerikába fogják innen vinni a motorokat, hogy egyéb General Motors termékekbe is beszereljék őket. Érdekes módon még évekig egymással párhuzamosan fogják gyártani a régi motorokat a régi üzemben, és az újakat a Flex-gyárban. Saját előrejelzéseik szerint 2016-ig biztosan szükség lesz a régiekre is.

A túránk végéhez közeledtünk, mikor is filmbe illő jelenet zajlott le a szemünk előtt. Egy pillanat alatt kicsit hangosabb lett az alapzaj, majd egyre halkabb búgással leálltak a gépek, és elsötétedett a gyár. Áramszünet. Ha a tető világítóablakain nem jött volna be a borongós idő halovány fénye, csak a számítógépek monitorja világított volna mindenfelé – a szünetmentes tápok még elműködtették őket. De a nagy gépek annál a folyamatnál álltak le, ahol éppen tartottak. Esetleg még utolsó erejükkel elrántották a méregdrága megmunkáló fejeket a munkadaraboktól, így előzve meg a súlyosabb károkat. A termelés viszont jó időre leállt, hiába jött vissza az áram pár percen belül, a gépek nagy részén pirosan villogó lámpa mutatta, gebasz van.

Még szerencse, hogy nem teljes gőzzel folyik a termelés, akkor ugyanis egy pár órás kényszerszünet akár több száz motor el nem készültét eredményezheti – amiért természetesen senkit nem lehet felelőssé tenni, nettó veszteség. Egy kis szerencsével egyik alkatrész sem olyan művelet közben akadt el, amit ne lehetne megszakítani, és nem lett semmi bajuk. Sőt, mivel a gyárban a mindent nyomon követő elektronikus nyilvántartás pontosan tudja, mikor hol volt egy adott alkatrész, minden további nélkül be lehet fejezni a félbe maradt műveletet. A rugalmas rendszer a problémák rugalmas kezelését is lehetővé teszi.