Verj át, ha tudsz!

Festékrétegződés-vizsgálat

A festékréteg vastagságmérők elterjedése óta a profi trükközők a gyárival egyező vastagságúra festik a javított karosszériát. Azt azonban még ők sem képesek megoldani, hogy az utólagos festékbevonat egyes rétegei a gyárival egyező színűek és vastagságúak legyenek. Örüljünk neki, mert így kiszűrhetők a tákolt karosszériájú és a hamisított alvázszámú kocsik.

Jó tizenöt éve történt, mégis úgy emlékszem rá, mintha tegnap lett volna. Álltam a karambol után helyreállított 190-es Mercedes mellett, és nem tudtam eldönteni, hogy új vagy bontott alkatrészeket használtak a karosszériajavításhoz. Annak idején kárszakértőként dolgoztam, és napi feladataim közé tartozott a „beépítés-ellenőrzés” elvégzése. Általában nem sok időt kellett vesztegetni a vizsgálódásra, hamar észre lehetett venni, ha javított vagy bontott alkatrészeket próbáltak meg újként „eladni”. Magát a beépítés-ellenőrzés intézményét épp azért hozták létre a biztosítók, hogy annyit fizessenek kártérítésként, amennyit ténylegesen az autó javítására költöttek. Ez az ellenőrzés szolgált a „káron szerzés”, a biztosítási csalások egyik fajtájának akadályozására.

A feladat általában nem volt túl bonyolult. A számla és a kárfelvételi képek az egyik kézben, a mechanikus működésű, mágneses, a festékréteg vastagságát vizsgáló eszköz a másikban. A karosszérialemezek kittelése könnyen megtalálható volt a kárfotók alapján, ha csak kikalapálták az elemet, de a bontott sárvédők és ajtók sem okoztak túl sok fejtörést. Szükség esetén előkerült még a főnök fiókjából az akkoriban ritkaságszámba menő, a festék teljes rétegvastagságát mérő elektronikus műszer is, és rögtön kiderült, ha bontott elem volt a kocsin. Akkor sem jöttünk zavarba, ha – különösen a Suzukiknál volt ez divat – azonos színű bontott elemmel próbáltak átverni, mert ilyenkor a zsanérok és egyéb apró nyomok alapján lehetett leleplezni a csalást.

De akkor mégis miért állt meg a tudomány a Mercedesnél? Nos a fényezés színe, teljes vastagsága és az összes többi műszaki részlet új alkatrészre mutatott. A számla azonban az ellenkezőjét támasztotta alá. Hogy mi nem stimmelt a számlánál; inkább nem teszem közkinccsé. A lényeg, hogy tudtam, éreztem, hogy lóvá tesznek, de semmilyen bizonyítékom sem volt az átverésre.

Akkortájt, a biztosító, ahol dolgoztam igen innovatívan működött – járműkárok ügyében. Előfordult, hogy fogadást kötöttünk az egyik túlszámlázó márkakereskedővel, hogy ha tényleg az összetört energiaelnyelő rész darabjai zörögnek a szemre sértetlen hátsó lökhárító belsejében, akkor kifizetjük az alkatrészt. Előkerült a fűrész és felboncoltuk a lökhárítót. A rögzítő csavar és alátétje adta a hangot…

Így aztán arra sem mondott nemet a főnököm, mikor alkut kötöttem a gyanús Mercedes bemutatójával. Az egyezség úgy szólt, hogy ha megmondja az igazat az alkatrészek származásával kapcsolatban, akkor akár új, akár bontott, kifizetjük az új árát. Nem ment könnyen, de végül a fülünkbe súgta a választ az ügyfél. Bontott alkatrészek voltak. Ráadásnak azt is elárulta, hogyan sikerült ilyen jól lepleznie a használt alkatrészeket. A megismert technológia annyi munkával járt, hogy már azért is megérdemelte az új alkatrészekre szabott kártérítést az, aki a kocsit javította.

S hogy miért vettem elő ezt az ős-öreg történetet? Azért, mert hosszú idő után végre rendelkezésre áll egy olyan vizsgálóberendezés, amellyel a kocsi szétszerelése vagy a festék lecsiszolása nélkül is kellő biztonsággal meg lehet állapítani, hogy a karosszéria elemei eredetileg is egy autóhoz tartoztak-e. De kit kell, hogy érdekeljen ez? Bizton állíthatom, hogy nem csak a biztosítókat! Képzeljék el, milyen következményekkel jár, ha sok pénzért megveszik álmaik autóját, aztán később – példának okáért, az eladáskori eredetiségvizsgálat során – kiderül, hogy a karosszéria két része eredetileg nem ugyanahhoz az autóhoz tartozott. Az egyik része mondjuk a forgalmiban szereplő alvázszámhoz, a másik pedig egy körözött donorautóhoz.

Mi következik ilyenkor? Az autót lefoglalják. Eljárás indul jármű egyedi azonosítójának megváltoztatása ügyében. A kocsi ugrott, a pénz az ablakban, ráadásul lehet bizonygatni, hogy már így volt a vételkor is. Kínos.

Mindezt meg lehet úszni a karosszéria fényezésének rétegződés-vizsgálatával. A dolog pofonegyszerű, a gyártáskori fényezés technológiáján alapul. A nyers karosszériát a gyárban kataforetikus fürdőbe merítik, így viszik fel rá egyenletes és vékony rétegben az alapozót, amely a korrózióvédelmen felül a tapadást is lehetővé teszi a következő réteg számára. Ezután a töltő alapozó következik a felületi egyenetlenségek eltüntetésére. Ez a javítófényezés szóró kittjének megfelelő réteg. Erre kerül a pigment, a kétrétegű metálfényezések színrétege. Majd a színtelen lakk zárja a sort.

Az autók fényezése bevonatrendszer, mint az eddig leírtakból is tudható. A bevonatrendszer egyes rétegeinek száma, színe, sorrendje, vastagsága mind olyan jellemző, amely egy adott autónál teljesen egyforma, hiszen egy fényezési folyamat keretében kerül a karosszériára. (Tekintsünk el a gyárilag csak alapozóval bevont motorterektől!) Elég tehát összehasonlítani a kocsi különböző részeinél a festékrétegződést, és máris tudhatjuk, hogy eredetileg egy autóhoz tartoztak-e?

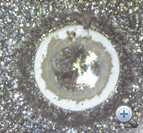

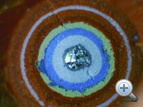

De hogyan lehet vizsgálni a fedőfesték alatti rétegeket? Miniatűr, 0,5–1 mm átmérőjű krátert kell fúrni a lemezig hatolóan és oldószeres tisztítás után felvételeket készíteni a mintakráterről. A furat mélységét 10 mikronos pontossággal lehet beállítani az erre szolgáló kézi eszközön. A fotók USB-csatlakozású digitális mikroszkóppal készülnek.

De mielőtt elmerülnénk a részletekben, válaszoljunk meg egy kérdést, amely sokakban megfogalmazódhat! Igen, meg kell sérteni a festékbevonatot. Körülbelül akkora felületen, mint egy kisebbfajta kőfelverődés okozta festékhiba. A vizsgálat után színtelen lakkal azonnal helyreállítható a bevonat.

A sóderes teherautóról leszóródó kavics által tönkrebombázott gépháztető-fényezéssel szemben a mintakráter helye nem a szerencsétől függ, azt tetszőlegesen választhatjuk meg. Lehet akár az ajtótömítő (kéder) gumi alatt is. Ott aztán senki nem látja.

A mintahelyek kiválasztásakor még egy dologra ügyelni kell. Kétes elemrész és eredeti fényezésű karosszériahely is legyen közte. Aztán már csak összehasonlítani kell a festékrétegződést.

Először a rétegeket érdemes számba venni. Ha több van belőlük, mint a gyári festésű felületen, többnyire bontott elemmel van dolgunk, amit a donorautó színéről fényeztek át a vizsgált autó színére. Ezt a gyanút támasztja alá, ha a felső pigment alatt színtelen lakkot és más színű pigmentet találunk.

Ha kevesebb a réteg a gyárinál, akkor többnyire csupán a fényezés minőségére korlátozódik az átverés; a karosszériaelem szállítási alapozójára került a pigment és a lakk. Erről árulkodik az is, ha a fényezés alól csiszolati karcok ütnek át, később esetleg foltokban lepereg a festék.

Ha az alvázszám környékén találkozunk ilyesmivel, élni kell a gyanúperrel, hogy manipuláció történt. Azt ugyanis a trükközők is tudják, hogy a számnál ellenőrizni szokták a teljes festékbevonat vastagságát, ezért gondosan ügyelnek arra, hogy stimmeljen. Olyan fényezőt azonban még nem hordott a föld a hátán, aki az összes bevonati réteget képes azonos színűre és vastagságúra fújni. De még ha a festékszóró pisztoly Paganinije fújná is az utólagos rétegeket, a csatlakozásnál akkor is egymásra kerül az utólagos és az eredeti fényezés. Azon a helyen pedig megint más festékrétegződés mutatkozik, mint amit a gyár létrehozott.

Nem sorolom tovább a különböző rétegződéseltérések okát. Aki nem csal, annak unalmas, a simlisek meg találják ki maguk.

Sokkalta érdekesebb kérdés, hogyan lehet megállapítani egy gombostűfejnyi mintakráter vizsgálatával a néhány tíz mikronnyi (1 mikron = 0,001 mm) bevonati rétegek vastagságát.

Kezdjük ott, hogy az átlagos autós festékbevonat-rendszerek teljes vastagsága 90–140 mikron közé esik. Vannak ennél vastagabbak is, de azok vagy az átlagtól eltérő, vagy nem túl modern technológiával készülnek.

A csomagtérfenék, az ajtóoszlopok vagy a motortér rétegvastagsága kisebb, az átlagértékek a borító karosszérialemezekre vonatkoznak, bár ott is van eltérés attól függően, hogy vízszintes vagy függőleges elemről van szó.

Szóval ezt az egy tized milliméternél alig vastagabb bevonatot kell négy részre osztani: alapozó/töltő alapozó/pigment/színtelen lakk. A szem ebben a tartományban nem sokat ér. Nagyítóval a rétegek száma, színe és színsorrendje még megállapítható, de a rétegvastagságról segédeszköz nélkül már nem tudunk mit mondani. A segédeszköz, pontosabban vizsgálóberendezés neve: LC 200. Gyártója az autós alkalmazásairól (R-Tanú, VIN Test stb.) ismert Metalelektro Kft.

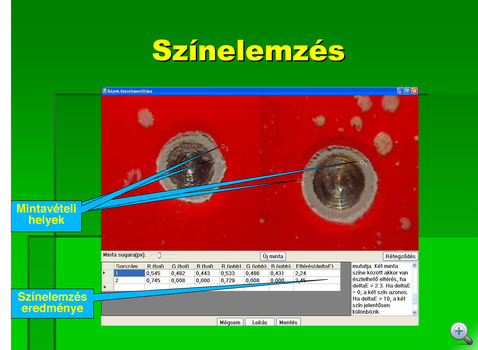

Az LC 200 digitális mikroszkópjával a Windows XP alatt futó célprogram segítségével lehet felvételeket készíteni. A képek archiválása és jegyzőkönyvbe illesztése is számítógépes támogatású. Az igazi segítséget azonban a mintaképek elemzéséhez nyújtja a rendszer.

Térjünk vissza az alvázszámos példához! Általában elég összehasonlítani a számnál és egy garantáltan eredeti karosszériarésznél készült mintaképet, hogy tudjuk, manipulált-e az alvázszám. A program az általunk kiválasztott festékövezetek színét összehasonlítja a két mintaképnél, és a személyes tévedés lehetőségét kizárva számszerűsíti a színek egyezőségét. Szintúgy a program ad támpontot a bevonatrendszer rétegeinek vastagságáról. Az automatikusan meghatározott réteghatárokat három színtérben kontrollálhatjuk (RGB, HSB, YUV), és szükség esetén korrigálhatjuk a réteghatárok kijelölését. A többi már csak matematika. A mintakráter készítéséhez használt festékmaró alakjának ismeretében a kráterben rétegenként elkülönülő körgyűrűk szélességéből (ezeknek határkijelöléséről volt szó az előbb) kiszámítható a rétegek vastagsága (a karosszériára merőleges mérete). A galéria képeit megnézve azonnal érteni fogják.

Szóval, ma már biztosan lehet tudni azt, amit annak idején csak a szimata alapján sejthetett a kárszakértő. Jelesül, hogy új, bontott vagy javított karosszériaelemmel történt a javítás. És ehhez alkut sem kell kötni az ügyféllel. Ráadásul pedig a manipulált alvázszámú kocsik kiszűrése sem ördöngösség az új technológia alkalmazásával.