Az oprendszere akár a tamagocsié…

Így készül az autóelektronika

Kis híján kiverte a kezemből a fényképezőgépet, olyan gyorsan rám mozdult. Nem csoda, hiszen több mint 20 ezer alkatrészt ültet be óránként.

Ott állok mellette, és igazából nem is látom, mit csinál. Néha felvillan az ellenőrző szem, egy elmosódott vasdarab röpköd ide-oda, sziszegés, kattogás, némi halk dübörgés, a zöld NYÁK-on (NYÁK= nyomtatott áramköri lap) pedig úgy szaporodnak a csúnya kis foltok, mint cefre felszínén az éhes muslicák. Egyszer csak egy másfajta hangot hallok, a gép nagyot sóhajt, és a maga szögletesen kecses stílusában kitolja magából a darabot. Ő kész van, a munkapanel mehet tovább a forrasztóba.

Egy Fuji NXT II-es felületszerelt-alkatrész beültetőgép előtt állunk, mellette pedig a porondmesterek: Nagy Árpád és fia, Ádám. A Fuji Machine Europe (semmi köze a filmeket és mágneses alapanyagokat gyártó Fuji céghez, de a biciklimárkához sem) kelet-európai fióktelepén vagyunk, egy Budapest zöldövezetében megbúvó irodaépületben.

Igazi elektronikát itt gyártani persze nem tudnánk, hiszen az előttünk pihegő NXT II-es elé még kellene egy matricázó-nyomtató gép is, amely rátesz egy stencilt a nyers NYÁK-ra az áramkör sémájával, valamint odanyom némi forrasztópasztát (lényegében egy göbnyi ragacs) a leendő alkatrészek pozíciójába. És persze kellene még egy forrasztógép is az NXT II után, hogy az alkatrészek ne csak fizikailag legyenek a helyükön, hanem az elektronok tényleg szaladgálni is tudjanak kis lábaikon. De a nagy tudomány, amihez okos gép kell, itt produkálja magát előttünk.

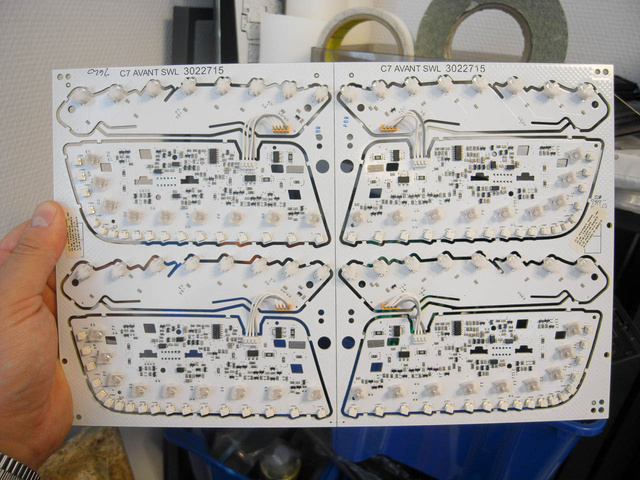

Árpi és Ádám a Fuji szervizesei, mindent tudnak ezekről a gépekről, annál még talán többet is. Magyarországon a Continentalnál, a TRW-nél, valamint egy rakás, a publikum számára teljesen ismeretlen bérgyártónál működnek ilyen gépek, és például európai gyártású autókba készülnek rajtuk ABS- és ESP-vezérlő elektronikák, LED-es lámpa-panelek, motoros ablakokat működtető panelek, kormányszervo-elektronikák és ezer más hasonló cucc.

Persze nem csak autós elektronikákat készítenek ilyen Fuji-gépeken, hiszen 0,15x0,3 mm-es a legkisebb alkatrész, amit kezelni tudnak, tehát az ön zsebében lapuló mobil telefon is feltehetőleg valami hasonló csodagép gyomrából pottyant ki. Ha már itt tartunk: a legnagyobb elem, amit be tud szerelni ez a Fuji 72x72 milliméteres, ami nem kicsi.

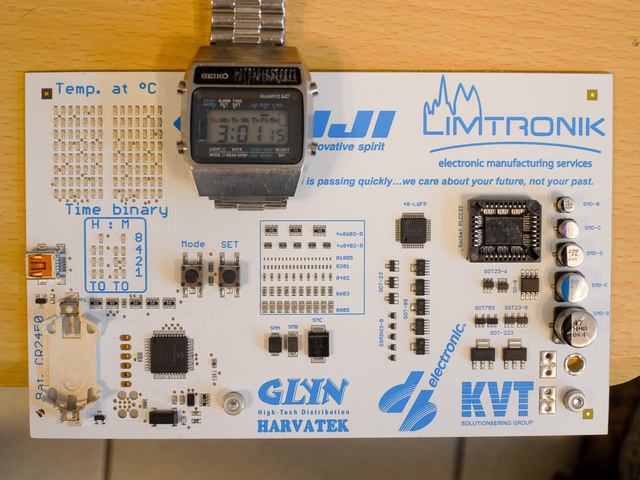

„Nagyjából ugyanaz az operációs rendszer fut rajtuk, mint a tamagocsikon, emlékszel még rájuk?” – nevet Árpi, ezzel meg is adva a beszélgetés alaphangját. Ő és fia imádják ezeket a Fujikat. Ezért is állok most itt, a Kolosy tér fölötti Fuji-fiókban, mert mindenáron meg akarták mutatni nekem, mint feltételezett mechanikai buzinak, milyen csodás egy efféle gépezet működés közben. Promócióról tehát szó sincs, ettől a cikktől egy darabbal több vagy kevesebb NXT II-es nem fogy majd a piacon, hiszen kilométernyi fal választ el bennünket épp az end-userektől. Csaliként kaptam tőlük egy A4-es papírra rádolgozott Ponton-képet – ezen a Fujin készült, ők programozták...

Az itt álló két kicsi és egy normál méretű beültetőgép igazából csak bemutatópéldány, a nagyobbik olyan 150 ezer eurós értéket képvisel. Drága? Erre Árpinak van egy plasztikus sztorija – „amikor a Nokia 2009 elején vett 32 ilyen és négy kicsit más gépet, nem is a legolcsóbb konfigurációban - ez már sokmillió eurós nagyságrend - azt mondták, hogy a pakk három hét alatt visszahozza az árát, ha 0-24-ben megy a gyártás. De egy NXT II-es általában akkor is megtermeli az árát két hónap alatt, ha kicsit ügyetlenebbül állítják a termelésbe.”

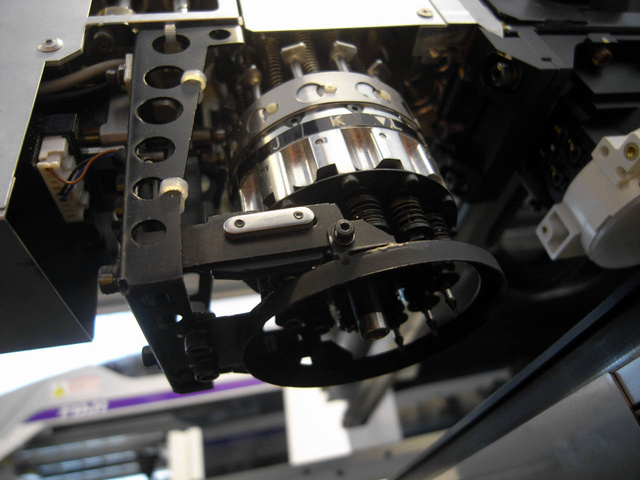

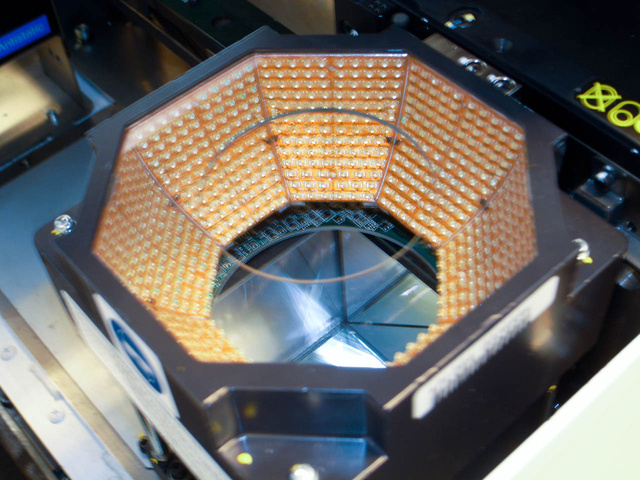

A működési elve egyébként nagyon egyszerű. Van egy olyan fej a gép fölső részében, amihez csövek vezetnek, azokon jön a vákuum (vagy megy?). A fej egy golyós orsópályán mozog keresztben, lineáris motoron hosszában, forogni is tud, meg persze a fejbe helyezett szívókák fel és le ugrálnak a munkadarabhoz.

A gép végén tekercsekben áll a többféle alkatrész, akár mozigépben a film. Ezek a szalagok bent landolnak a masina belsejében, a fej onnan szippantja le a szívókáival az alkatrészeket. Odaviszi őket a villanóledekkel teli kamerához, ellenőrzi a helyzetüket, majd átlibben a NYÁK-lapra, és odabiggyeszti őket. Mindez oly gyorsan történik, hogy a fej mozgása szabad szemmel csak távolabbról követhető, máskülönben elkenődik, márpedig a szemnek nincsen rövidebb zárideje, hogy kimerevítsük. Megfelelő szervezéssel 25-30 másodperc alatt előáll egy 800-1200 mikroalkatrészt tartalmazó ABS-vezérlővel. Az elég rövid, nem?

Bár képesek rá, önállóan ezek a gépek szinte soha nem dolgoznak, mindig vonatba kötik őket. A leghosszabb elméleti lánc 16-os, de vannak helyek, ahol ennél még többet is összekapcsolnak. E konfiguráció arra jó, hogy minden önálló gép nagyjából hasonló méretű alkatrészeket ültethessen be, mert így dolgoznak a leggyorsabban, keveset kell váltogatniuk. Az elsők felszórják az aprókat, a NYÁK tovább csusszan a következőbe, ott nagyobbak jönnek, s így tovább, egészen a gyufaskatulyányi cuccok felrakásáig.

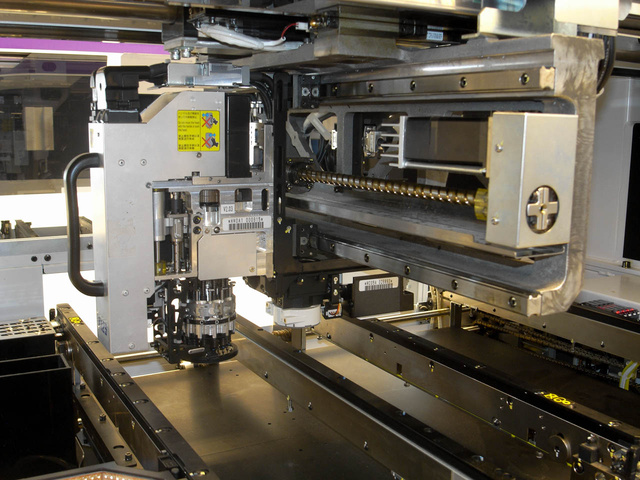

Ha szerelni kell bármelyiket, elég megmarkolni a fogantyút, és az egyedi beültetőgép a görgős sínen kicsúsztatható. Az alap nagyon nehéz, elbírja a kitolt gépet, kicsit úgy, mint a nagy, nehéz irattári fiókokat a tartórendszer. Ha helyben nem javítható a masina, létezik olyan kézikocsi, amelyiken pont olyan sín van, mint a gép alapján, erre egyszerűen áttolható az NXT II-es, és egy cserében odahozott másik felhelyezhető. Szinte termeléskiesés nélkül folytatódhat a munka.

Egyébként, ha már egyszer egy cég beszerezte, az üzemeltetése egyáltalán nem drága. 10 ezer üzemóránként szorul szervizelésre, bár ezt sokan elhanyagolják, és a sokszorosát követelik karbantartás nélkül. Volt egy gép, amit Mexikóból Romániába hajóztak át, és centi vastagon állt benne a homok.

Persze, minél kevésbé tartják karban, annál inkább elromlik a pontossága – ahhoz, hogy a szabványban szereplő legkisebb alkatrészeket is jól be tudja ültetni, a golyós orsó (amin a fej fut) 40-50 centiméteres hosszon maximum 1-2 századot térhet el a párhuzamostól. De annyira tartósak, hogy még teljesen szétesve is működnek. Persze olyankor már olyan a hangjuk, mint valami csapágyas betonkeverőbe oltott dobtáras gépfegyveré, a pontosságuk pedig legfeljebb a legigénytelenebb mosógép-elektronikák gyártását teszi lehetővé. A vicc, hogy még Európában is működnek 20-25 éves gépek, rendes, három műszakos termelésben, pedig azok már a 75 ezredik üzemórájukon is túl vannak.

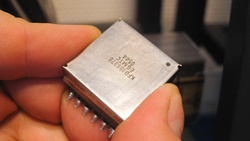

Egy NXT II-es gép 6000 watt körüli áramot fogyaszt, de a bele való sem drága. Egy kicsi ellenállás ára átlagban 0,22 forint, ilyenből egy tekercsen van 10 ezer darab. A legdrágábbak a készre felprogramozott IC-k, ezek ára elérheti a darabonkénti 3000 forintot is. Autóipari árakat nem ismerünk, de például egy teljes televízió-vezérlő panel, tunerrel, mindennel együtt kijön 5-10 ezer forintból nyersben, pedig a boltban az tényleg egy drága elektronika.

„Ezek az NXT II gépek 2004-ben jelentek meg, újdonság volt bennük, hogy a szívókákat tartó revolverfejük úgy cserélhető, mint otthoni nyomtatóban a patron. Régebben több órás leállás volt, ha át kellett állni másfajta szívókákra, ezekkel egy ilyen váltás ideje egy perc alá csökkent” – meséli Ádám.

Árpi erre felkapja a fejét, úgy tűnik, hozzá tud tenni egy keveset ahhoz, milyen körülmények között használják őket - „fejlődő és szegény országokban van ezekből a legtöbb, az operátoraik gyakran a rizsföldről vagy az istállóból esnek be a kezelőpult mellé. Ennek megfelelően a karbantartási fegyelem sok helyen a nullához konvergál. Az, hogy WD-40-nel fújkálják az alkatrészeket, hogy összevissza tekergetik az orsópályát, hogy szinte baltával és hidegvágóval szedik szét őket, és sokszor még így is működnek – igaz, rosszul –, az csoda. De amíg egyáltalán képes rá, egy ilyen gép mindig újra kalibrálja magát.”

„Nemrég voltam Ukrajnában, kicsit megkopott a golyós orsómenet az egyik gépen. Elég lett volna egy félórás utánállítás, hogy megint sokáig jó legyen, de nem, ők nem hívtak szervizest, inkább mind a 30 szenzort elállították, persze a hozzáértés teljes hiánya mellett. Másfél nap volt mindent visszaállítani és rendesen belőni. De nagyon ritkán látok ilyen gépet letérdelni. Nemrég egy nagyon korai NXT II-esnek romlott el teljesen az egyik motorja, az 2004-es volt, és Kínából érkezett éppen Romániába. Egyébként a mi fiókunk felügyeleti területe Németország, Svájc, Dél-Afrika és Szlovákia, de ha másutt elakadnak valamelyik gép rendbe tételével, oda is minket szoktak hívni, így jártunk már Mexikóban és Japánban is” – gazdagodunk további anekdotákkal.

Egyébként minden gép munkája dokumentálva van, az összes elektronikai panel, amely Fujin készült, lekövethető, hol készült. A nyomkövetés nagyon fontos, így lehet tudni, hogy az adott panelt ki, hol gyártotta. A felelősséget így vissza lehet vezetni a hiba keletkezésének forrásáig. Képzeljük el, amikor visszahívnak húszezer autót, az mennyibe kerül a gyártónak, holott sokszor a beszállítónál keletkezett a hiba. Így viszont szépen át lehet terhelni a költségeket, bár a felelősség mindig az autógyártóé marad, hiszen ő van szem előtt. Még jobb, hogy a nyomkövetéssel kiderülhet: egyedi volt-e a hiba, vagy esetleg egész széria selejt készült, ilyenek alapján tudják, hogy melyik sorozat autót kell visszahívni.

Zárjuk sztorinkat egy kellemes csattanóval. „Megesett – igen, Magyarországon -, hogy a takarítónő kihúzott egy dugót a szerverszobában. Önmagában felveti a kérdést, hogyan történhetett, hogy a néni egyedül volt egy ilyen fontos helyen, és hogy létezik, hogy csak úgy odamehetett a konnektorhoz és kihúzhatott valami kábelt, de ez most nem lényeges. Ami viccesebb – a nyomkövető gép tápját húzta ki, és mivel követés nélkül szigorúan megállnak a gépek, így a termelés is hosszú percekre leállt. Pontosan addig, amíg be nem fejezte a porszívózást. Az volt talán a világ legdrágább takarítása.”