Mégis a Trabantnak volt igaza!

Visszatérnek a műanyag autók

Mióta csak a műanyagokat feltalálták, azóta kísérleteznek azzal, hogy a könnyű és korrózióálló anyagot acéllemezek helyett használják az autóiparban. Az új, fejlettebb gyártási módszerek, és az elektromos autók építésmódja új lehetőséget nyit a régi álom valóra váltására. Az új megoldás az árakat is lefelé nyomhatja.

Ma már könnybe lábadt szemű nosztalgiával gondolunk rá, de volt idő, amikor a legmegvetettebb autó volt a Trabant. Nem pályafutásának az elején, mert akkor örült a nép, hogy legalább jut neki autó, ami elviszi a Balatonra, vagy horgászni, vagy akár csak a vidéki rokonokhoz. Kicsit később esett a mélybe az ázsiója, amikor egyre többen jutottak hozzá jobb autókhoz.

De mitől vált a gúny tárgyává az akkoriban elfogadhatónak számító méretű utasterű, nagy csomagterű, egyszerűen és olcsón (akár otthon) szervizelhető kisautó még a jóval kisebb használati értéket felmutató kis Polskihoz képest is? Köszönhette ezt részben olcsóságának, de leginkább annak, hogy minden más akkori autóval ellentétben műanyagból készült a karosszériája. Védekezhettek a műveltebbek, hogy de hiszen a Chevrolet Corvette-é is, jó esetben lemondó legyintés, rosszabb esetben közröhej volt a felvetésre a válasz. És születtek egymás után a gúnyolódó viccek. (Csak egy példa: Mi lesz a Trabantból, ha nekimegy a fának? Por-se.)

Holott egy előnye mindenképpen akadt a műanyag karosszériának, nem rohadt. Alatta az acélváz annál inkább, de például a sárvédő ívének, vagy az ajtó borítólemezének a rozsdásodása ismeretlen fogalom volt egy Trabinál. Persze régóta tudjuk, a műanyag elemek alkalmazását valójában a kényszer szülte. Amikor az ötvenes években az elődjét, a P70-est is tervezték, a szocialistának nevezett tömbben csak korlátozottan lehetett mélyhúzható acéllemezhez jutni. A saját termelés még nem futott fel, a nyugat pedig embargót hirdetett rá.

Ugyanakkor a nagy testvértől, a Szovjetuniótól nagy tömegben, olcsón lehetett a gyapottermelés melléktermékeként keletkezett, a textilipar számára használhatatlan pamutpaplanhoz jutni. Háborús örökségként a keletnémet vegyipar erős lábakon állt, így jött az ötlet, hogy ilyen paplannal erősített műanyaglemezekkel borítsák be a Trabantot. A megoldás szépséghibája, hogy nem túl termelékeny. A műgyantával átitatott, papírral borított paplanokat hosszú percekig, nyomás alatt kellett 188 fokon aszalni az átkeményedéshez. A következmény olyan alacsony darabszám lett, amivel sosem sikerült a gyártást szinkronba hozni az igényekkel. Itthon is éveket kellett várni egy új Trabira, az NDK-ban meg még annál is többet.

A hosszú átkeményedési idő a legtöbb szálerősítéses műanyagnál ma is probléma, a modern, karbonnak nevezett szénszál-erősítéses műanyagok árát is általában ez tartja magasan. A BMW i3 is részben azért kerül annyiba, mert műanyag karosszériájának gyártása időigényes és költséges folyamat. A szakemberek természetesen sokat dolgoznak a leszorításán, ami olcsóbbá tehetné. De ugyanez a helyzet a többi, például az üvegszál, vagy kevlár, vagy egyéb, kevert szálas erősítésű műanyagok esetében is. Emiatt ilyeneket főként kisebb sorozatban gyártott, különlegesebb autóknál, például sportautóknál alkalmaznak. Jó példa erre a Chevrolet Corvette, de akár a Ferrari vagy a Lotus egyes típusai.

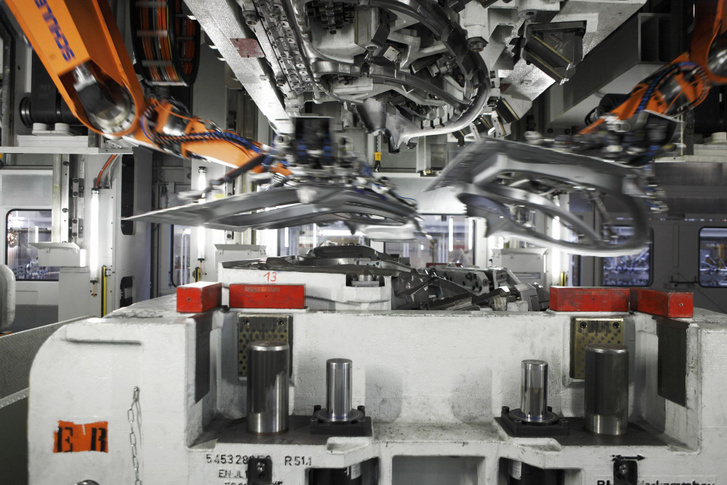

Ezzel szemben áll az acélkarosszéria, ami sokkal termelékenyebben állítható elő. A hatalmas présgépek akár öt másodpercenként nyomhatnak ki egy alkatrészt, sőt, kisebb méretűekből egyszerre többet is. Például a motorház-tető inkább egyenként megy, de az ajtókat már lehet párosával préselni. Érdemes belegondolni, hogy ha öt másodperces idővel számolunk, akkor egy présgép egy perc alatt tizenkét darab acél vagy alumínium tetőt gyárt le. A Trabantnál öt perc kellett csupán egyetlen motorház-tető kisütéséhez, ami alatt akár hatvan acéltető is el készülhet!

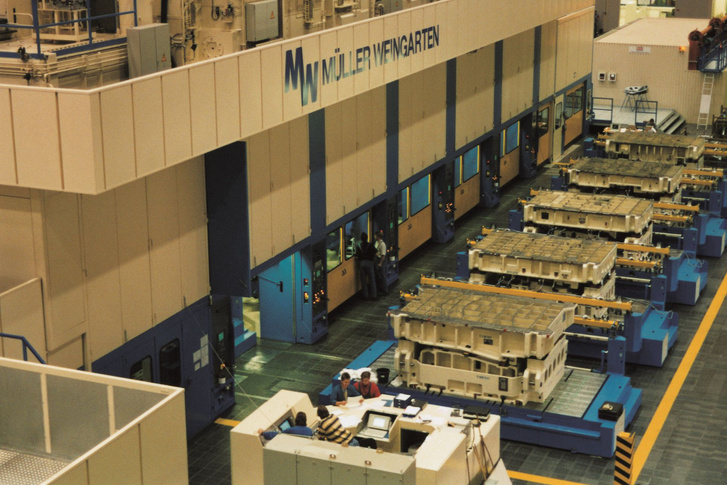

Karosszériaelemet gyártani acélból sokkal gyorsabban megy, csakhogy ennek is megvan az ára. Először is már maga a présgép is csillagászati összegbe kerül. Ennek oka a gép nagy mérete és az acéllemez préseléséhez szükséges hatalmas, több ezer tonnás nyomás. A gazdaságosság növelésére az a megoldás terjedt el, hogy egy gépen több típus több elemét préselik oly módon, hogy időről-időre présszerszámot cserélnek benne. Kulcskérdés azonban a szerszámcsere ideje, hiszen addig nem termel a gép.

A présgép azonban egyszeri beruházás, szemben a présszerszámokkal, ami minden autótípusnál egyedi. Utóbbiaknál még tovább növelheti a költségeket, hogy egyetlen elemhez több szerszám is kellhet, mert a bonyolultabbakat, nagyobb mélységűeket (háromdimenziósabbakat) csak több lépésben lehet lepréselni és kivágni a kiindulási acéllemez szalagból. A présszerszámokat különleges acélból kell kimunkálni, így az áruk szintén mellbevágó, és ráadásul csak az adott típust terheli.

Az égbeszökő beruházási költségek egyetlen módon térülhetnek meg, darabszámmal. Szakértők szerint évente legkevesebb százezer darabot kell legyártani egy típusból, hogy nyereség képződjön, és összesen legalább háromszázezer darabot kell kibocsátani belőle. Mindez azt jelenti, hogy nem éri meg kis példányszámban értékesíthető típusokat hagyományos módon, présgépen gyártani. Részben ez az oka, hogy egyes, kevésbé népszerű karosszériaformák eltűntek a kínálatból. Kupét például már szinte egyetlen tömeggyártó nem kínál, roadstert pedig konkrétan egyetlenegy.

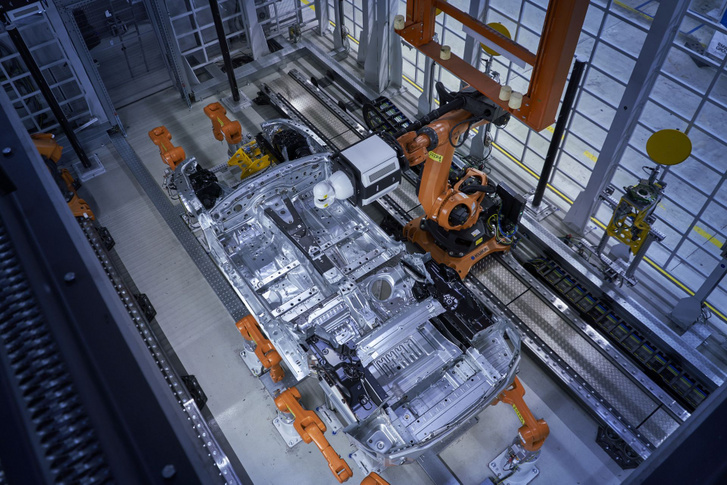

Iparági szakértők szerint azonban az elektromos autók egyre népszerűbbé válása kedvezhet a műanyag-karosszéria újjászületésének, de természetesen nem olyan formában, mint a Trabinál, és úgy sem, mint a BMW i3-nál, amelynek szénszálas váza rendkívül drágává teszi az előállítását. De még úgy sem, mint a sportautóknál, amelyeknél ugyanis vagy acélból, vagy alumíniumból összehegesztett vázra kerültek műanyag elemek. Az elektromos autóknál azonban szinte a teljes karosszéria-szerkezet műanyagból készülhetne.

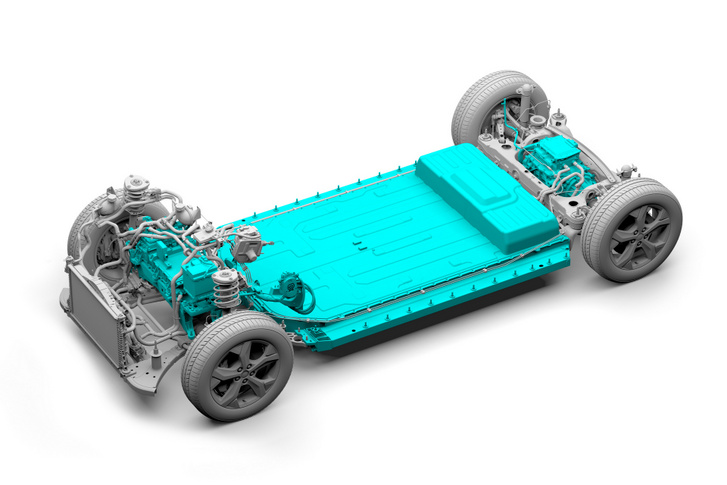

Ezt a gördeszkának nevezett építésmód tenné lehetővé, amelynél a tengelyek közötti, az akkumulátort keretező váz a fő tartóelem, ehhez kapcsolódnak a hajtásláncot vagyis a villanymotort és a hozzá tartozó elektronikát, valamint az első-hátsó futóművet támasztó tartók. Megfelelő kialakítás esetén ezek emészthetik fel például egy ütközés erejét is, annál is inkább, hiszen az akkumulátort amúgy is védeni kell. Ezzel a megoldással viszont kevesebb hárul a karosszériára, így az műanyagból is elegendő szilárdságú lehet. Bár vannak bátrabbak, akik állítják, hogy megfelelő kialakítással a műanyagra sokkal többet lehet rábízni, mint gondolnánk. Példának a műanyag lökhárítókat hozzák fel, amelyek háromszor-ötször több energiát emésztenek fel ütközéskor, mintha hasonló súly mellett acélból lennének.

Amennyiben nem hosszú sütési időt igénylő, szálerősítéses műgyantában gondolkozunk, hanem valamilyen korszerű fröccsönthető műanyagban, annak megformálása sokkal gyorsabb, egyszerűbb és így olcsóbb lehet az acéllemezénél. Mivel sokkal kisebb nyomásra van szükség, így a gép és a szerszám is olcsóbb lehet, ráadásul a műanyag képlékenysége miatt a legbonyolultabb formát akár egyetlen lépésben is el lehet érni. Gondoljunk csak arra, hogy már a mostani autóknak is szinte a teljes eleje, illetve hátulja egyetlen darab műanyagból készül, és némelyiknek mennyire összetett az alakja. A viszonylag egyszerű szerszámok és a gyors gyártás miatt becslések szerint akár ötezer darabos szériát is gazdaságosan lehetne előállítani.

A műanyag-karosszéria így végül is azt tenné lehetővé, hogy ugyanarra a gördeszkára teljesen különböző karosszériákat ültessenek. Színesedhetne a kínálat, miközben karosszéria-formánként kis darabszámok ellenére is gazdaságos lehetne a gyártás. És tényleg nem nagy számokról van szó, akár már ötezer darabra érdemes lehetne egy minigyárat létrehozni. Ha pedig nő az igény, simán összehozható egy újabb ugyanekkora üzem. Vagy épp annyi, amennyi kell, nincs szükség mindjárt csillagászati darabszámokat előállító óriásgyárban gondolkozni. Mindez természetesen a rugalmasságot is növeli, ami a gyorsan változó világunkban szintén nagy kincs.