Rajtuk múlik, meddig él a motor

Motortesztelés az autógyárakban

Az utóbbi időben a kívántnál gyakrabban hallani olyanról, hogy egy autó motorja a kíméletes használat és a körültekintő karbantartás ellenére sem bírja sokáig. Meghibásodik, vagy akár javíthatatlanul tönkremegy. A gyermekbetegségekért a konstrukciót szokás hibáztatni, méghozzá nem minden alap nélkül. A gyárak elméletileg felkészültek az ilyen problémák kiszűrésére, erre szolgálnak ugyanis a drága pénzen felállított tesztközpontok. Az ott dolgozók munkája összetettebb, mint gondolnánk.

Több nagy port felvert, esetenként visszahívási akcióba torkolló motorhibát kapott szárnyára az elmúlt években a hírnév. Ilyen volt például a Renault 1.5 dCi jelzésű dízelmotorjánál a főtengely csapágyazásának körülbelül 140 000 km után bekövetkező meghibásodása, vagy a VW 1.4 TSI motorjainál a vezérműlánc idő előtti megnyúlása, illetve a szívószelepeinek elkokszosodása. De elterjedt még a megbízhatóságukról és tartósságukról ismert Toyota és Hyundai-Kia motorok némelyikéről is, hogy inkább homályosítja, semmint fényezi a márka hírnevét.

Az ilyen jellegű hibákat és gyermekbetegségeket a tervezés számlájára írják – egyáltalán nem alaptalanul. A méretek, vagy az anyagminőség rossz megválasztása sok esetben nem jár azonnali meghibásodással, azzal azonban igen, hogy az alkatrész idő előtt megy tönkre, adott esetben használhatatlanná téve az egész motort. Ezzel az autógyárak is tisztában vannak gyakorlatilag az autózás bölcsője óta, ezért a prototípusokat sok pénzért létrehozott, alaposan felszerelt tesztközpontokban ellenőrzik. A tesztelés részleteit általában nem kötik a vásárlóközönség orrára, a Skoda azonban kivételesen elárulta, hogy a leghosszabb tesztje 1250 óráig tart.

Ez nem kevés, gyakorlatilag azzal egyenlő, mintha 52 napon, azaz kis híján két hónapon keresztül szünet nélkül, folyamatosan járna a motor. Ráadásul hogyan! Egyáltalán nem kíméletesen, hanem időnként rendesen megkergetik. Mégis, ha belegondolunk, hogy a motorokat legalább körülbelül tízezer óra üzemre tervezik, akkor az 1250 óra már-már kevésnek is tűnik. Ez azonban máris jelzi a tesztkörülmények maghatározásának nehézségeit. A tízezer óra 40 km/órás átlagsebességgel 400 ezer kilométer futásteljesítményt jelent, de a futásteljesítmény és az üzemóra között egészen más a kapcsolat például inkább városi, vagy inkább vidéki használatban. Az előbbiben kisebb az átlagsebesség, és inkább az üzemórák gyűlnek, míg helyközi forgalomban a nagyobb átlagsebesség miatt ugyanannyi óra alatt sokkal több kilométer gyűlik a számlálóba.

Mindennek tetejébe a legtöbb autógyár a világ számos tájára szállít motorokat, ahol különböző követelményekkel kerülnek szembe. Más az elvárás egy forró égövi országban, mint egy sarkvidékiben, amit még tetézhet például az is, hogy eltérő az üzemanyag minősége. Az Egyesült Államokban például alacsonyabb oktánszámúak a benzinek, mint Európában, de például egy nálunk használatos modern dízelmotor rövid időn belül bedobná a törülközőt, ha Iránban tankolt gázolajjal kellene működnie. A tesztközpontokban ezért többféle és jelentős mennyiségű, akár 50-100 ezer liternyi üzemanyagot tárolnak azért, hogy mindazokkal kipróbálhassák a motorokat, amelyekkel életük során működniük kell.

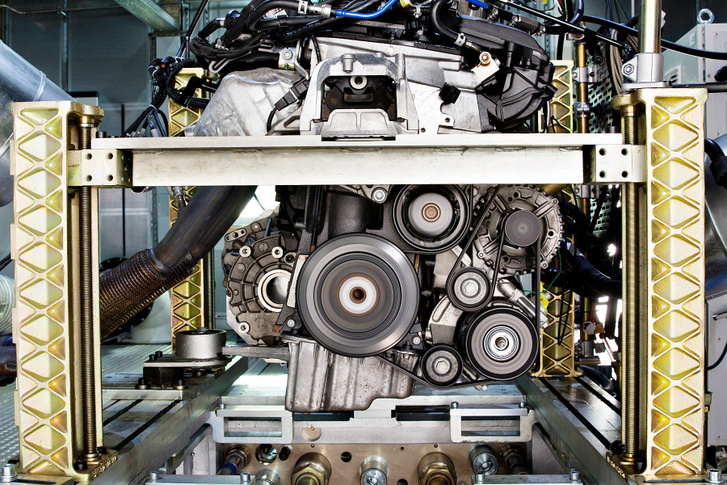

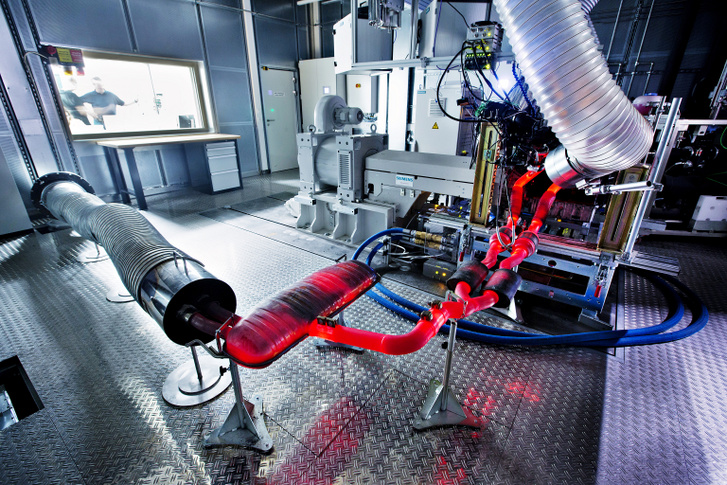

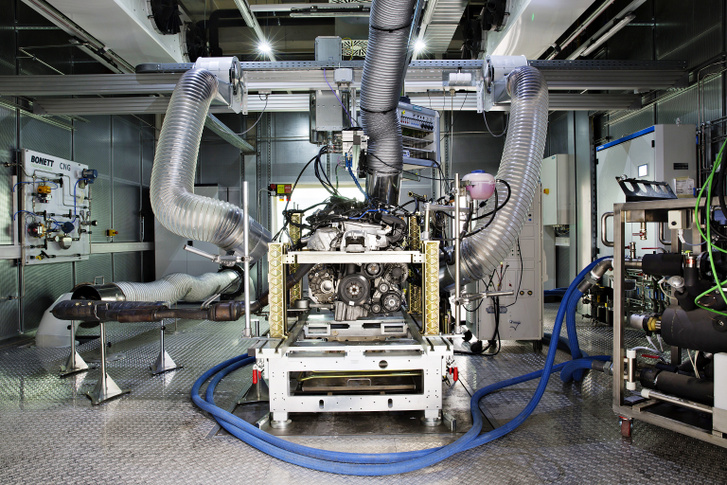

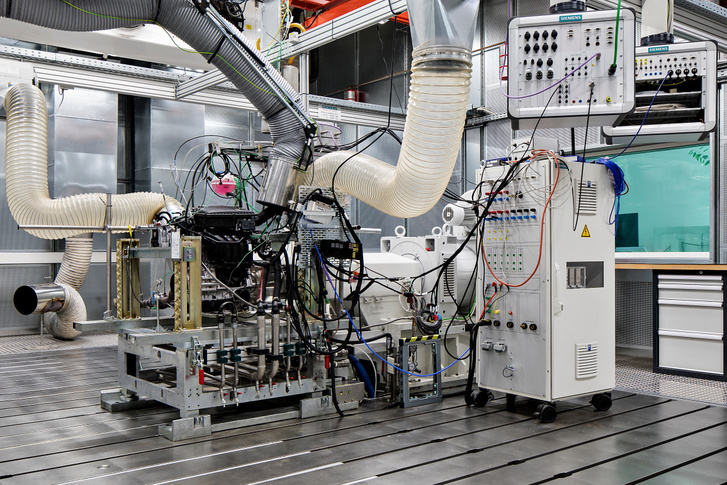

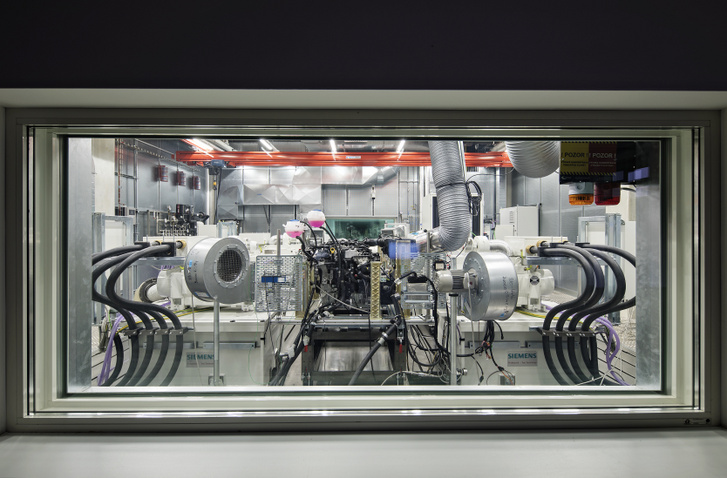

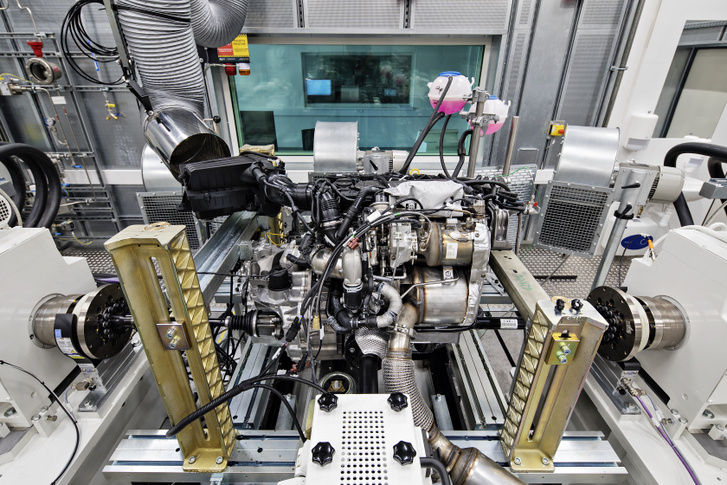

Maga a tesztpad sem olcsó játék, darabja körülbelül 400 millió forintba kerül, és a sokféle, akár egy időben elvégzendő mérés miatt több kell belőle. Csak a Skoda tesztközpontjában, Mlada Boleslavban tizenöt motor és hat sebességváltó mérőpadon ellenőrzik a motorokat. Az egyes mérőhelyeket 40 tonnás (nem tévedés!) öntöttvas alapra telepítik, amelyek a rezgések továbbterjedésének megakadályozása érdekében légrugókra támaszkodnak. Erre az alapra építik rá magát a berendezést, amely a mérőegységekből, a motort terhelő gépből, valamint a segédberendezésekből áll. Akár önmagában, akár a váltóval egybeépítve tesztelik, a motort egy generátorral terhelik, mert nagyon finoman és gyorsan változtatható vele a motor igénybevétele. A mérőpadba épített generátor képességeit a tesztelendő motorokhoz illesztik, a Škodánál alkalmazott tesztpadok például 400 kW (544 LE) teljesítményig és 750 Nm nyomatékig mérnek.

A mérőpadokat általában egyenként, külön hangszigetelt termekbe telepítik, ahol nagy figyelmet szentelnek a káros anyagok tökéletes elvezetésének. A művelet veszélyessége miatt azonban a motor járása közben így sem szabad a szobába belépni, a szakemberek golyóálló üveg mögül követik az eseményeket. Mielőtt azonban visszavonulnának a védőüveg és a monitoraik mögé, előbb berendezik a mérést, ami akár egy hétig is eltarthat. A feladat kicsit hasonlít ahhoz, amikor egy autóba építenek be egy motort. Ugyanúgy össze kell kötni az elektromos csatlakozásokat, a hűtő-, a klíma- és a kipufogórendszert, azzal a különbséggel, hogy az utóbbit teljes egészében ki is kell építeni. Mindezeken túl kezdődik a munka pepecselős része, a mérőműszerek érzékelőinek bekötése. Ezekből sokkal több van, mint egy autóba épített motor esetében, mert több helyen vesznek mintát például a hűtőfolyadék hőmérsékletéből, hogy ellenőrizzék, nincsenek-e helyi túlmelegedési gócok.

Ezután már következhet a tesztelés, ami nagyon sokféle lehet, amit az is jelez, hogy van, amelyik csak 50 óráig tart, de olyan is, ami több, mint ezer órát vesz igénybe. Ez attól függ, mit kell ellenőrizni. A legérdekesebb talán az a tesztelési mód, amikor egy valóságos útvonal valódi terhelés, fordulatszám és egyéb viszonyait rögzítik számítógéppel, majd ugyanezt eljátsszák a tesztelt motorral a mérőpadon. A tesztprogram úgy adja a gázt, a generátor annak megfelelően terheli a motort, ahogy azon a bizonyos útvonalon a vezető vezetett, illetve a terepviszonyok megterhelték. Városi útvonalakat is lehet így szimulálni, ahol nem annyira a nagy terhelés (erőteljesebb gyorsítások, hegymenet) jellemző, hanem, mint például a start-stop rendszeres autóknál, a gyakori motorleállítás és újraindítás.

Ilyen körültekintő és alapos tesztelés után felmerülhet a kérdés, hogyan kerülhetnek forgalomba mégis olyan új motorok, amelyek záros határidőn belül költséges javítást igényelnek. A probléma valószínűleg ugyanaz, mint az új autótípusok esetében. Ma már nincs idő évekig tesztelgetni a prototípust, ezért a hosszú igénybevételt rövidebb ideig tartó, de fokozottabb igénybevétellel próbálják szimulálni. Az autó, vagy a motor például csak pár tízezer kilométert teljesít valódi útviszonyok között, de a nagyobb igénybevételre hivatkozva azt több százezer, vagy akár millió kilométeres tesztelésnek állítják be. Ez azonban, mint a példák is mutatják, nem biztos, hogy egyenértékű a hosszas teszteléssel, viszont az is igaz, hogy a gyártók folyamatosan fejlesztik, tökéletesítik a tesztprogramjaikat is.

Most, hogy nemrég meghirdették, hogy 2035-től Európában nem lehet belső égésű motorral hajtott új autót forgalomba hozni, gondolhatnánk, hogy feleslegessé válnak a motortesztelő központok. Ez azonban messze nincs így! Egyrészt a már meglévő motorokat is szükséges lehet áthangolni a földrajzi területenként eltérő igények szerint, másrészt más típusokba, más váltókkal – egyre inkább automatákkal – való együttműködésre kell átállítani őket. S nem szabad elfelejteni, hogy előbb-utóbb napirendre kerülhet az új, jelenleginél még szigorúbb Euro 7 károsanyag-kibocsátási szabvány bevezetése, aminek a motorok szintén csak átdolgozás és újabb tesztelés után lesznek csak képesek megfelelni.

Nagy valószínűséggel 2035 után sem maradnak munka nélkül a tesztelők, csak éppen minden nagyon átalakul. Kevesebb tesztpad is elegendő lesz a várhatóan kevesebb elektromotor ellenőrzéséhez, és a mérések előtt a kipufogórendszer bekötésével sem kell majd bajlódni. Sem sokat, sem keveset.