Miért drága a dízeltechnika?

Dízelt vagy benzinest, harmadik rész

Drágább a dízel javíttatása, mint a benzinesé? Ha igen, miért? Ha kivágatom a részecskeszűrőt, megbukik az autóm a műszaki vizsgán? Lehet olyan átvizsgálást végezni, amiből kiderül, hogy lesz-e komoly problémája a közeli jövőben?

Mielőtt belevágnánk

A cikk ismeretterjesztő céllal készült azért, hogy megpróbáljunk betekintést adni egy átlagos felhasználó számára a common rail dízelmotor működéséről, ok-okozati összefüggéseiről. Szakemberek számára részletesebb szakirodalom áll rendelkezésre, gépjárműves szakmai kiadóknál megvásárolható.

Igen, csak, nem, nem. Így hangzana röviden a válasz. Bővebben pedig az alábbi cikkből, amit három részre osztok a fogyaszthatóság kedvéért. Előző cikkemben foglalkoztam a szívócső befecskendezésű benzinesekkel, később a korszerűbb, közvetlen befecskendezésűekkel. Mondhatnám, hogy most jön a fekete leves, nem tudom és nem is akarom leplezni az ellenszenvemet, amit a polgári használatú dízel járművekkel szemben érzek. Megpróbálom objektíven leírni azokat a problémákat, amelyekkel a hétköznapokban találkozom a műhelyemben. A cikksorozat továbbra is a dagadó használtautó-piac jellemző területére vonatkozik, vagyis a 4-15 éves személygépkocsikra, azon belül pedig a common rail (közös nyomócsöves, vagy nyomásterű) dízelmotorosokra.

A szerző

Novoth Tibor a Totalcar felkent autódiagnosztája, történelmi idők óta vizsgál, szakért, javít autókat, egy ideje saját műhelyt vezet. Amikor néha egy-egy percre leveti a kantáros nadrágot, a gép előtt kiesik a kezéből egy-egy technikai jellegű cikk, ezeket összegyűjtve itt találja. - a szerk.

A közös nyomócsöves dízelbefecskendező-rendszerrel sorozatgyártásban elsőként az Alfa Romeo jelent meg a piacon 1997-ben. A Bosch által kifejlesztett rendszer hamar követőkre talált, a gyártók felismerték, hogy az egyetlen lehetőség, hogy a szigorodó környezetvédelmi normákat betartsák, ennek a rendszernek a használata. Hamarosan több befecskendezőrendszer-beszállító is beállt a sorba, a Denso, a Delphi, a Siemens, csak hogy az ismertebbeket említsem. A marketinges dokumentációkban elkezdődött a számháború, ami a befecskendezési nyomás maximumára utalt.

Napjainkban a maximális befecskendezési nyomás értéke jellemzően 2000-2500 bar. Tekintve, hogy egy korszerűbb adagolós rendszer is tudott 1800-at, nyilvánvaló, hogy ennek a befecskendezési módnak nem ez a legfőbb előnye. A rendszer jósági fokát a befecskendezés időzítésének variálhatósága határozza meg. A motorirányító-rendszer szoftverfejlesztői ezzel a hardverrel gyakorlatilag korlátlan lehetőséget kaptak a kezükbe, a befecskendezés időzítését tekintve. Ez az alapvető paraméter, amelynek változtatásával puhább járású, nagyobb teljesítményű, ugyanakkor gazdaságosabb és környezetkímélőbb konstrukciókat tudtak fejleszteni a korábbi adagolós vagy egyéb rendszerekhez képest. Ezzel a befecskendezés-időzítés szabadsággal a kezükben a tervezőmérnökök tovább tudták hangsúlyozni a dízelmotor termodinamikájából adódó előnyöket.

Amikor két sör után, vagy akár egy internetes fórumon kialakul egy „dízelbenzin hitvita”, keveset kell várni, hogy előkerüljön a „nyomatékosabb” kifejezés. Ez az a tulajdonsága a dízelmotornak, ami az Otto-motorokhoz képest alacsonyabb fajlagos tüzelőanyag-fogyasztásával karöltve biztosította a térhódítását, nem csak a munkagépek vagy haszongépjárművek motorterében, hanem a személygépkocsikéban is. Mostanra minden kedves olvasó nyelvén ott van a szó, amit körüljártam: termodinamika.

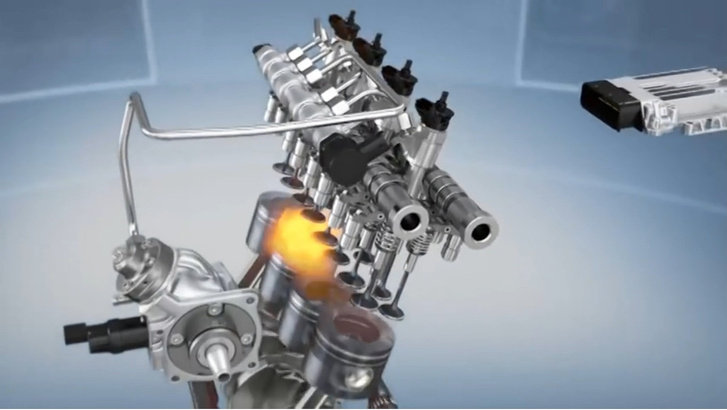

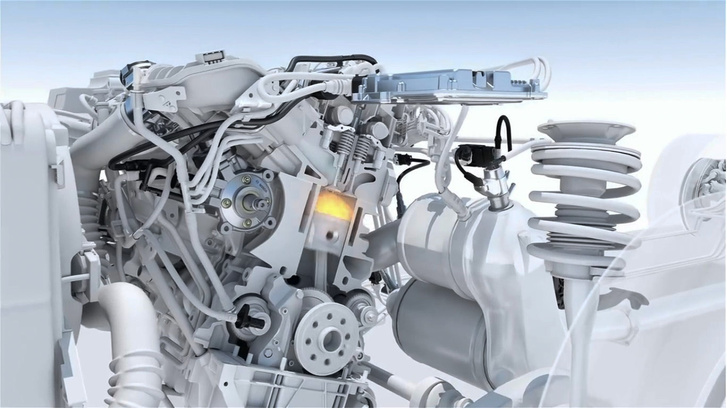

Ha figyelmesen megnézik a fenti két videót, láthatóvá válik az Otto- és a dízelmotorok közötti lényeges különbség. A benzin lángterjedési-sebessége ideális esetben – vagyis a levegővel homogén elegyet alkotva – 25 m/sec, míg a gázolajé jóval alacsonyabb. Ebből adódóan míg az Otto-motor tüzelőanyaga gyújtás után közvetlenül a felső holtpont környékén maradéktalanul elég, és ezután folyamatosan csökken a nyomás az égéstérben, a dízelé még jóval a felső holtpont után, terjeszkedési ütemben is folyamatos égést produkál, tehát csúnyán fogalmazva tovább kényszeríti a dugattyút azonos nyomáson az alsó holtpont felé.

A motortechnikában nincsenek csodák, minden előnyös tulajdonságnak minimum egy hátránya kell, hogy legyen. Ez esetben a lassú lángterjedési sebesség folyamatos harcra kényszeríti a motortervezőket az idővel. Ez az a paraméter, ami miatt a dízelmotor üzemi fordulatszáma nem emelhető az Otto-motorokéhoz hasonló szintre, és ez jelentősen befolyásolja az elérhető maximális teljesítményt is. A másodperc ezred-százezred részével kell számolniuk a motorirányító rendszerek programozásakor, és olyan hardvereket kell létrehozni, amelyek képesek végrehajtani a kapott utasításokat. Alapjárati üzemmódban egy előbefecskendezés átlagos hengerűrtartalmú dízelmotor esetén 1 mm3, ami egy átlagos esőcsepp harmincad része.

A dízelmotorokkal szemben támasztott felhasználói igények növekedése kiszorította a piacról az úgynevezett kamrás motorokat. Az elő-, vagy örvénykamrás motorok esetében a dízel tüzelőanyag befecskendezése nem közvetlenül az égéstérbe történt, hanem egy azzal összeköttetésben álló kis kamrába. Ezek a motorok, bár jóval puhább járásúak voltak, mint a korai közvetlen befecskendezésű dízelmotorok, teljesítményük nem felelt meg a kor kihívásainak. Előbb megjelentek a korszerűsített adagolós, elektronikusan irányított közvetlen befecskendezésű rendszerek, majd később a korszerűbb common rail rendszerek terjedtek el. Néhány gyártó alkalmazta az úgynevezett adagoló-porlasztós befecskendezést is (pl.: PD TDI), de ez a rendszer nem felelt meg a szigorodó környezetvédelmi normák kihívásainak.

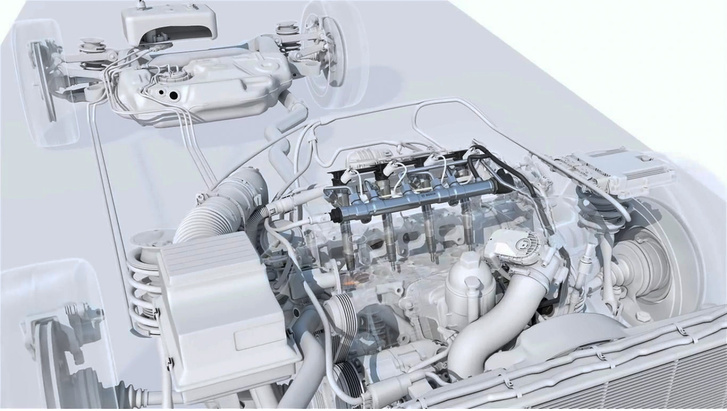

Nézzük, mi az a common rail befecskendező rendszer, és hogyan működik. A dízel üzemanyag - jobb esetben gázolaj – első állomása az autóban az üzemanyagtank. Sajnos, ha ilyen motorral szerelt autónk van, el kell utasítanunk az éttermes ismerősünk által felkínált „bioüzemanyagot”, vagyis a használt étolajat. Ez a fajta adómentes tankolás csak a korszerűtlen adagolós dízelesek privilégiuma, ők húzhatják maguk után a balatoni lángossütő illatot, mi nem.

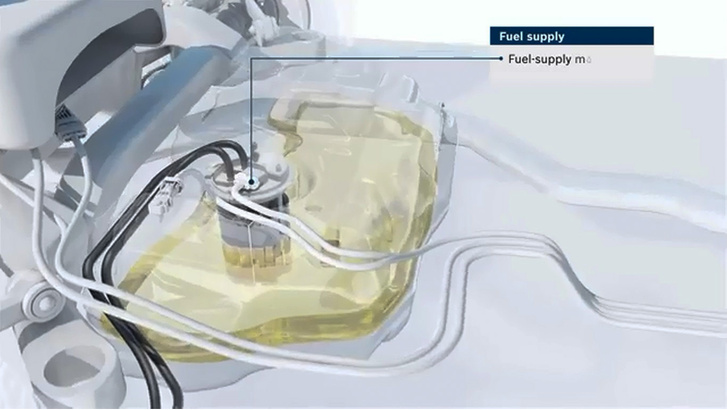

A common rail rendszerek esetén a fejlesztők jelentős erőfeszítéseket tesznek, hogy az üzemanyag ne hevüljön egy nem kívánt hőmérsékleti tartomány fölé. A tartályban lévő üzemanyagot akár egy hűtő pufferként is elképzelhetik, ezért nem javallt, hogy tartósan csak néhány liter legyen a tartályban. Főként nyáron, az állandóan tankolásra figyelmeztető sárga jelzéssel autózó felhasználók nagyobb eséllyel számíthatnak a befecskendező rendszer korai meghibásodására. Ez természetesen nem törvényszerű, de egy indián közmondás szerint ne piszkáljuk gombostűvel az oroszlán nemi szervét, mert előbb-utóbb megharap. A tankban kapott helyet az üzemanyagbemérő-egység. Rendszerint ez tartalmaz egy örök életű szűrőt (amelyet időnként nem árt tisztítani), és opcionálisan egy elektromos tápszivattyút. Némelyik rendszernél ez a szivattyú továbbítja az üzemanyagot a befecskendező rendszer felé, míg másoknál a nagynyomású szivattyúba integrált lapátos, vagy más elven működő szivattyú szívja fel a kellő mennyiséget.

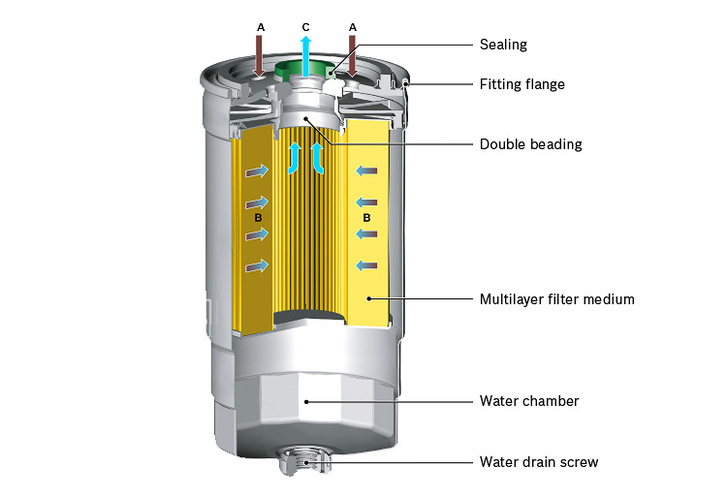

A gázolaj útjának következő állomása az üzemanyagszűrő. Ennek feladata a tüzelőanyagban lévő mikroszemcsék kiszűrése, a víztartalom leválasztása és a nagynyomású szivattyú által felhasznált gázolaj előtárolása. Ennek a szűrőnek a csereintervallumát is a járműgyártó határozza meg, azonban – főleg téli időszakban – nem szabad megfeledkezni a vízleeresztő csavar időközönkénti kitekeréséről (10-15 ezer kilométer). A víz jelenléte a befecskendező rendszerben ellenjavallt, mivel nem ég túl jól, és a kenőképessége is minimális. Bizonyos típusok esetén a tüzelőanyag-előmelegítőt is ebbe az egységbe integrálják.

A gázolaj útjának következő pontja az úgynevezett nagynyomású üzemanyagpumpa. Itt ér véget a kisnyomású kör, és itt hozza létre a rendszer a befecskendezéshez szükséges magas nyomást, ami a korai rendszereknél maximum 1300-1500 bar volt, ma pedig 2000-2500 bar között van. Annak megértésére, hogy belássuk, miért kénytelenek ma a maximális terheléshez tartozó befecskendezési nyomást ilyen magas értékre emelni, komoly motor körfolyamati ismeretekre lenne szükségünk.

Leegyszerűsítve viszont elmondható, hogy a nagyobb nyomású befecskendezett sugár könnyebben keveredik az égéstérben a levegővel, vagyis tökéletesebben égő homogénebb elegyet alkot. A másik magyarázat pedig ismét az idő: dízelmotor esetében a főbefecskendezés időtartama nem lehet hosszabb, amennyi idő alatt a főtengely 30 fokot fordul, különben az különösen káros hatással lenne az égés lefolyására. Összehasonlításul, 4000-es motorfordulatnál 1 ezredmásodperc alatt 24 fokot fordul a főtengely, tehát nagyságrendileg 1-1.3 ezredmásodperce van a rendszernek a befecskendezési dózis bevitelére.

A nagynyomású szivattyút jellemzően vagy a motor vezérműszíja, lánca hajtja, vagy a vezérműtengelyről kap közvetlen hajtást. A kívánt nyomás beállítása a szabályzó mágnesszelepek feladata, melyek a motorvezérlő elektronikától kapják a parancsot a railnyomás szenzor jele alapján, amelyet a vezérlő összehasonlít egy elvárt értékkel egy táblázatban. A korai common rail szivattyúk túlnyomásoldali szabályzásúak voltak, teljesítményfelvételük igen magas, 3-3,5 kW volt, ezen kívül a gyakori tüzelőanyag-felmelegedés is a hátrányaik közé tartozott. Ma jellemzően minden gyártó igény oldali szabályzást alkalmaz, ami a nagynyomású szivattyúba beérkező gázolaj mennyiségét változtatja. Némelyik nagynyomású szivattyú a humoráról közismert, hírhedt például a Renault 1.5 dci motorja, amely szivattyúja képes úgy felmondani a szolgálatot, hogy magával viszi az összes injektort is, ugyanis fémreszelékkel táplálja azokat néhány pillanat alatt.

A nagynyomású üzemanyag útja egy fém üzemanyag-vezetéken át vezet a közös nyomástérbe. Többféle alakban létezik, döntő többségben azonban hosszúkás és hengeres, ezért a köznyelvben közös nyomócsőként, a nyelvújítók pedig railcsőként is ismerhetik. Ennek az alkatrésznek a feladata, hogy a felépített üzemanyagnyomást tárolja és elossza a befecskendezők között. Az általam ismert típusoknál minden esetben magába foglalja a közös nyomástér nyomásérzékelőjét (a képen bal oldalon), és opcionálisan tartalmazhat egy nagynyomású szabályzószelepet. Ennek a szelepnek a feladata elavultabb rendszereknél az üzemanyagnyomás-szabályzás, korszerűbb rendszereknél pedig a gyors nyomásleépítés vagy a vészüzem elősegítése.

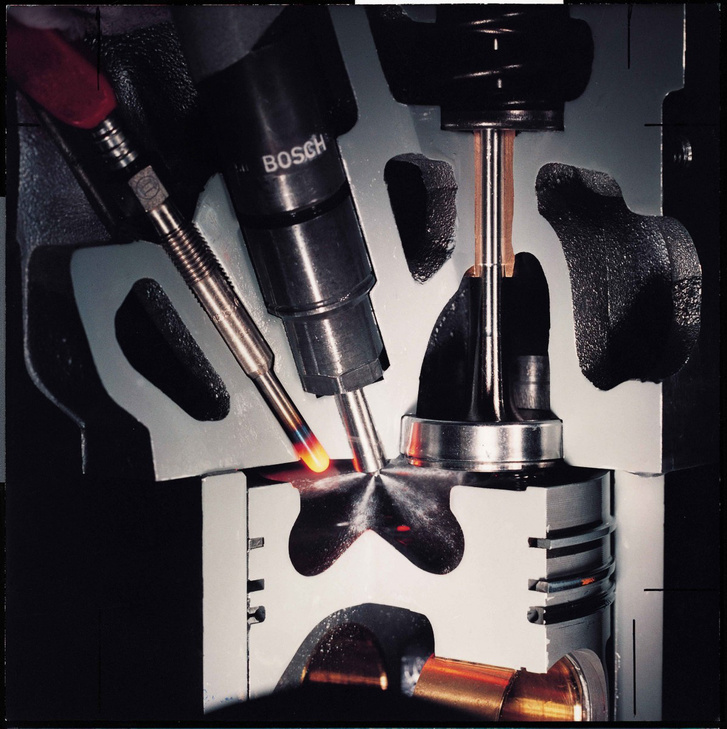

A közös nyomócsövet fém üzemanyagvezetékek kötik össze az injektorokkal. Az injektorok feladata a pontosan meghatározott mennyiségű üzemanyag égéstérbe juttatása. Ahogy fentebb említettem, egy ezredmásodperc alatt képesnek kell lennie arra, hogy kinyisson, bejuttassa a megfelelő dózist, és bezárjon. Ha az injektorok áráról esik szó mint esetleges hibaforrás, jellemzően az ügyfelek kibírják röhögés nélkül a beszélgetést. A legelső szériás dízel befecskendezőszelepek mágnestekercs vezérlésűek voltak, melyek ciklusonként öt befecskendezésre képesek, ebből általában maximum hármat használtak. Az újabb generációs piezokristályos befecskendezők, bár előállításuk és javításuk költségesebb, hamarosan egyeduralkodóvá válnak. Az egy munkacikluson belül akár hét befecskendezésre is képes injektorok még pontosabb adagolást tesznek lehetővé, tehát a gépjárműmotorok könnyebben megfelelhetnek a szigorodó környezetvédelmi normáknak.

Adott tehát egy dízel-befecskendezőrendszer fajta, amely képes egy munkacikluson belül többször, milligramm pontossággal üzemanyagot juttatni a hengerekbe. Bár a különböző autógyártók különböző befecskendező rendszerei felépítésükben nagy hasonlóságokat mutatnak, mégis gyakran jelentősen eltér a működési logikájuk. Cikkünk folytatásaként a következő részben szó lesz a befecskendezési stratégiák hatásáról a kipufogógáz emisszióra, megtudhatják, mi az a pilot-befecskendezés, és hogy milyen kiegészítő részegységekkel tökéletesítik a gyártók a motorjaikat az örvénycsappantyútól a kipufogógáz-utánkezelésig. A cikksorozatunk befejező része pedig gyakorlati példákat mutat be, konkrét meghibásodásokkal, és megtudhatják, hogyan újítanak fel gyári technológiával egy injektort.