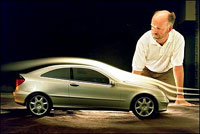

Az autótervezés egyik legdrágább szakasza a szélcsatornás tesztelés, ahol a prototípus légellenállási mutatói vizsgálhatók. A neves gyártók nemhiába fektettek milliókat a folyamat számítógépes szimulációval történő helyettesítésébe.

|

|

|

|

|

|

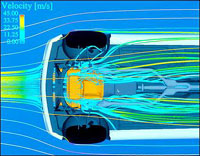

A Komputeres Áramlási Dinamika (CFD) fedőnevű projekt teljesen

átalakíthatja az aerodinamika tervezési folyamatát. A tervezőknek

lehetővé teszi, hogy

már a design kialakításának kezdeti periódusában bármennyi

tesztet lefuttassanak. Ráadásul nincs szükség kicsinyített modellek

többszöri megépítésére, majd a valósághű makett tesztelésére,

ezáltal jelentős idő- és anyagi megtakarítás érhető el.

Az eljárás tisztán matematikai alapokon nyugszik, azt használja ki, hogy minden folyadék vagy gáz áramlása egzakt matematikai egyenletekkel írható le. (A matematikai alapokat az 1983-ban alapított Fluent Europe tudományos csoport fektette le.)

|

|

|

|

|

| Valódi szélcsatornás teszt | |

A CFD valós életbe ültetése a CAD (számítógépes tervezés)

rendszerek intelligenssé válásának egyenes következménye.

Megszületett a RAMPANT nevű programcsomag, amibe száz százalékig

beépítették a CFD és CAD eredményeit. A számítógép képes a sűrűség,

viszkozitás, nyomásváltozás, különböző hőmérsékletviszonyok alatt

bekövetkező felületváltozás szimulálására is.

A hagyományos eljárásban használt füsttel szemben rögtön egzakt vektoradatok kaphatók, nincs szükség további rajzokra, számításokra. Elsősorban a versenyautók tervezésében lehet kihasználni a végtelen változó paraméter beiktatásának lehetőségét.

|

|

|

|

|

|

| Virtuális teszt | |

A szimulálás kis felbontásban kezdődik, majd az igények

szerint a virtuális modell akár mikrométeres kidolgozottságig

finomítható. A futtató gép sebességétől függően pl. egy hűtőborda

komplett megtervezése akár egy óra alatt megvalósítható. Nem okoz

problémát a nyitott autó, a vizes vagy jeges járgány elemzése sem.

Az aerodinamikai jellemzők vizsgálatán túl a szoftver töréstesztek szimulálására is képes. Az anyagjellemzőket a szélcsatornás teszthez is be kellett táplálni, az alkatrészek alakváltozását eddig is folyamatosan jelezte a rendszer. A végső eredményt a szoftver képes táblázatban számadatokként megadni, de akár valósághű három dimenziós képként megjeleníteni.

|

|

|

|

|

Különbséget tud tenni egyes alkatrészek között, azokat a

többivel való kölcsönhatásában vizsgálni úgy, hogy a környezet

paramétereit nem változtatja. Valamennyi anyagfajta vagy alkatrész

erő hatására történő deformációja néhány perc alatt megkapható.

Természetesen a továbbiakban sem hagyható el a szélcsatornás tesztelés, de szerepe a számítások igazolása csupán, illetve a végső alakítások elvégzése.

|

|