Így készül el az autód

Egy-egy mai autó ezernyi változatban rendelhető meg, különféle motorokkal, váltókkal, belső kialakítással, színekkel, felnikkel és extrákkal. Szinte nem megy végig két teljesen egyforma kocsi a futószalagon. Hogyan biztosítható, hogy az összes vevő pontosan azt kapja, amelyet meghatározott a vásárláskor? Mivel fél évszázadnyi autós újságírói pályafutásom alatt sohasem láttam ilyen témájú hazai vagy külföldi cikket, magam írtam meg, egy Kecskeméten gyártott Mercedes-Benz A-osztály példáján.

A megrendelés

Mónika (a nevet megváltoztattuk) fiatal, fővárosi nőként ritkán használna ki egy nagyobb kocsit, ugyanakkor attraktív, igényes, trendi autót szeretne. Korábbi tapasztalatai és a kínálat alapos tanulmányozása után úgy gondolta, hogy egy Mercedes-Benz A-osztály a neki való. Telefonon bejelentkezett a budaörsi Hovány márkakereskedésbe. Már a beléptető sorompójánál meglepetés várta: név szerint üdvözölte a rendszámfelismerő kamerával működő útbaigazító tábla, amely el is kalauzolta, hová parkoljon.

Ez a kereskedés Európában egyike az elsőknek, amelyet a Mercedes-Benz új értékesítési koncepciójának megfelelően építettek fel, zöldmezős beruházásként – tudom meg Peltzer Márk márkaigazgatótól és Szegvári Tamás értékesítési vezetőtől. Az ügyfelet hosztesz kalauzolja el az bemutatóterem megfelelő területére, aszerint hogy vásárolni, szervizbe, vagy egyszerűen nézelődni jött. Ez utóbbi esetben békén hagyják, hogy ne érezze nyomás alatt magát. A nézelődő egyáltalán nem is lát értékesítői pultot, de ha érdeklődés jelét mutatja, már ki is választja a háttérből figyelő termékszakértő azt a Mercedes-, smart-, AMG- vagy haszonjármű-értékesítőt, aki közös irodájukból ott terem az ügyfél mellett, elbeszélgetni igényeiről, elképzeléséről.

A komolyabb tárgyalásra már a szóban forgó kocsinak megfelelő hangulatvilágítású, elegáns kis tárgyalóban kerül sor, ahol a szakember táblagépén mennek végig a kívánt autó specifikálásán, miközben a képernyőkép, megjelenik a falon lévő, óriás monitoron. Papírmunka nincs, minden digitálisan megy, és a folyamat végén az ügyfél kap egy konfigurációs kóddal egy linket, amelyről az egész specifikációt megnézheti, módosíthatja otthon, sőt egészen másikat is összeállíthat. Nem érzi tehát azonnali, elhatározó döntés kényszerét, alhat néhányat a választásaira, megbeszélheti párjával, kikérheti barátai véleményét, tanácsát. Az egész körülbelül akkora előrelépés a régi, extralistán golyóstollal ikszelgetés után, mint az okostelefon megjelenése volt a drótoshoz képest.

A konfigurálás viszont bonyolult, például egyes extrák csak csomagok részeként érhetők el. Szükség van rá, hogy avatott ember vezetgesse végig a vevőt a folyamaton. Esetünkben annyival egyszerűbb a helyzet, hogy az A-osztály csak ötajtós karosszériával készül, és Mónika biztos benne, hogy fehér kocsit akar. A 11 lehetőség közül tehát polár-fehér lakkfényezés lesz. Hozzá jól illik majd a 16 és 19 colos méret közötti 15-féle (egy acél, a többi könnyűfém) felnivariáns közül egy könnyed hatású ötküllős. Talán mondani sem kell, hogy igényesebb futóműhöz, nagyobb teljesítményű motorhoz csak a sportosabb könnyűfém kerekek jöhetnek szóba. Aztán hajtásláncot kell választani, tízféle benzines- és dízelmotor, fronthajtású és 4x4-es közül. Az A 180 D lesz a befutó, és mivel dízelből nincs összkerékhajtású, egy lépést megint át lehet ugrani.

Sok mindent határoz meg, hogy alap, Style, Progressive, AMG (vagy AMG Line, esetleg A35 AMG, A 45 AMG) kivitelű legyen az autó. Az egyes jellegek különbségeinek bemutatása után Mónika a Progressive mellett köt ki, amelynek Night csomagjához zongoralakk-fekete tükörház és ablakkeret tartozik, a B-oszloptól hátrafelé sötétített üvegekkel. Ezt a csomagot például alapkivitelű kocsihoz nem engedi választani a rendszer. Érzékeltetésképp, amikor a cikk készült, a Progressive kivitel felára nagyjából egymillió volt, plusz a Night csomag ára ennek mintegy harmada.

A Mercedesnél központilag meghatározott, és eltérést nem megengedő csomagstruktúra érvényesül a belső berendezésben is. Ilyenből 21-féle létezik, de a Progressive kiválasztása már négyre redukálja a lista tételeit, s ezeken belül van még normál-, multikontúr- vagy sportülés, műbőr-szövet vagy teljes bőrkárpittal, világos vagy sötét színben. Mónika a kivitelhez alapnak számító, sötét, műbőr-szövet huzatú, normál komfortülés mellett állapodik meg.

Most következnek a belső burkolatok, díszítőelemek. Ezekből hatféle van, kettő-kettő valódi fa, karbonhatású, illetve alumínium. Mónika ízléséhez a sötét karbon passzol legjobban.

Kezdünk kijutni az erdőből? Nem, még csak most jön a sűrűje, a csomagokba rendezett extrákkal. Van olyan csomag, amely 2,2 millióba kerül, de a csomag tartalmát külön-külön megvásárolva hárommillió lenne az áruk. Tehát megéri, de esetleg olyasmit is meg kell vele venni, amelyet egyedi tételként nem jelölne be az ember. Például bőrkárpit, nagy kijelző, Keyless Go „kulcs nélküli központi zár és motorindító rendszer”, krómozott kilincs csak Premium Plus csomaggal rendelhető, Mónika erről lemond, noha benne van a hangrendszer is, ára kétmillió alatti. A vezetői segédrendszerek csomagját viszont kéri, mert életet menthet.

Végig kell menni, hogy kell-e fűtött szélvédőmosó (inkább Skandináviában van értelme), vonóhorog, panorámatető, gyári kapunyitó, állófűtés, négy irányban állítható gerinctámasz és ülésszellőzés, hogy csak néhányat említsünk a sok közül.

A kilenc és fél millió fölötti alapárról eljutottunk tizenháromig, és egy olyan egyedi autóig, amely személy szerint Mónikáé, és senki másé. Igaz, egyelőre csak egy harminc napig elérhető, nyolcjegyű online-kóddal elérhető digitális entitásként létezik, de Mónika végső döntése után gombnyomásra ez a kód elindítja azt a logisztikai és gyártási folyamatot, amelynek végére pontosan a kívánt kocsi áll össze.

Magyarországon a Hovány autókereskedés még az egyetlen az új értékesítési koncepció alkalmazásával. Ezt nem egyszerű bevezetni már meglevő, működő kereskedésekben, mert előírások kapcsolódnak hozzá a szalon építészeti kialakításával, berendezésével kapcsolatban is. Mi történik, ha még a korábbi módszerrel dolgozó márkakereskedésbe lép be a vevő?

Ez esetben is ugyanúgy végigvezetik a neki való kocsi kiválasztásának és részletes specifikálásának folyamatán, legfeljebb nem annyira látványos körülmények között. A végeredmény ilyenkor is egy fájlban megnyilvánuló, úgynevezett műleírás lesz a járműről, amely, az azonosító kóddal együtt a márkakereskedés számítógépes rendszerében jön létre, és e ponttól kezdve azonos a folyamat, egészen az elkészült autó átvételéig.

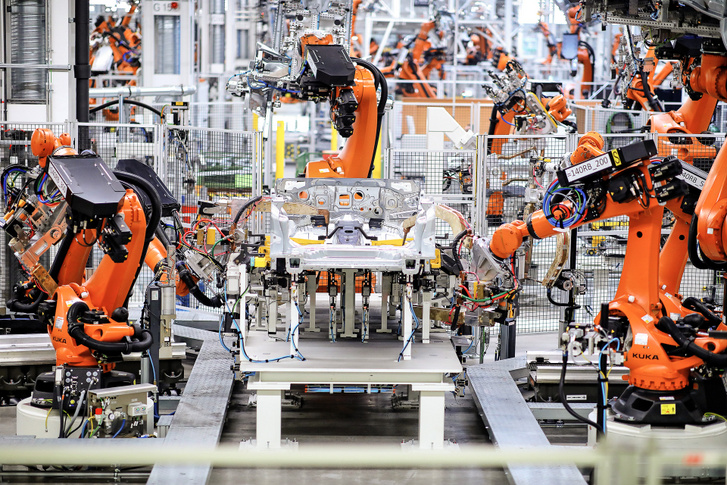

A gyártás

Évtizedek alatt nagyon sok üzemben jártam már, ahol személy- és teherautókat, kombájnt, traktort vagy éppen villástargoncát állítanak elő, a szocialista múlt szurtos és rosszul világított lengyel gyárcsarnokaitól a pálmaházhoz hasonló üvegpalotáig, ahol a Ferrarik készülnek. Mindben szépen körülvezettek, de sehol sem sikerült a lényegig hatolni: hogyan szerveződik meg a munkafolyamat, hogyan küszöbölik ki a hibákat, hogyan működhet óraműszerű pontossággal egy őrületesen komplex technológia, amely egymáshoz csak hasonló, de egyedi kocsik megszámlálhatatlanul sokféle verzióját produkálja. Ez minden márkánál más és más, a munkaszervezés módja éppúgy sajátossága az adott cégnek, mint autóinak dizájnja, konstrukciója. Védik is a rendszerüket a vetélytársak kíváncsiságától, elég, ha csak felületes információkat szerez, és ad tovább a zsurnaliszta.

Az első kivételt a kecskeméti Mercedes-gyár, hivatalos nevén a Mercedes-Benz Manufacturing Hungary Kft. vállalta be. Ehhez még a gyárigazgató jóváhagyása sem volt elegendő, rá kellett bólintani Stuttgartban is. Mindenütt fantáziát láttak az újszerű témában, kigyulladt a zöld fény. A színfalak mögé pillantáshoz természetesen fel kellett szabadítani kulcsembereket tulajdonképpeni feladatuk, a gyártás működtetése alól, hogy beavathassanak a részletekbe. Mindenki készségesen segített – köszönjük.

Magyar vevő, magyar autókereskedésben egy olyan autót rendelt, amit Magyarországon is gyártanak. Biztos Kecskeméten készül majd, gondolhatnánk. Pedig nem biztos. Az ötajtós A-osztályt a németországi Rastattban, a finnországi Uusikaupunkiban és Kecskeméten gyártják, de vannak olyan kivitelek, amelyek kizárólag az egyik helyen készülnek. Ezt figyelembe véve és a logisztikai költségeket minimalizálva határozza meg egy automatizált központi rendszer, hogy melyik gyáregység kapja a feladatot. A márkakereskedés megrendelési kódja Németországba fut be, és esetünkben onnan érkezett elektronikus formában Kecskemétre az utasítás az autó legyártására.

Ám, noha egyedi darab lesz Mónika A-osztálya, nem egymagában küldték el a gyártási megrendelést, hanem ezek másfél- kéthetente érkeznek, csomagonként. A csomagok tartalma egy sor megrendelési szám. Az, hogy hány tételt gyűjtenek össze egy-egy csomagba, nem publikus, de nagyjából sejthető annak alapján, hogy 2018-ban több mint 190 ezer autó gurult ki a gyárból.

Kecskemét tehát e pillanattól tud Mónika autójáról.

Pontosan hányféle lehetséges konfiguráció közül kell elkészíteni ezt a kocsit? Senki sem tudja, a gyáriaknak mit sem számít ez az adat, csak nekünk lehetne egy érdekes, meghökkentő szám. Azt viszont meggyőződéssel állítják a szakemberek, hogy nem állítottak még elő két tökéletesen egyformát, amit persze nem bizonyít semmi, de nagy valószínűséggel közel állhat a valósághoz. Koncentráljunk inkább Mónika leendő autójára, a M2JBCSHV megrendelési kódszámú példányra.

A legutóbbi csomagban befutott megrendelési számokat sorba, úgynevezett „gyöngysorba” rendezi Hódi Nikolett, akinek feladata a megrendelés-betervezés. Mindegyik kap egy úgynevezett produkciós számot. Nem csak az „előbb jött, előbb kap” elvet érvényesítik ilyenkor, hanem a hatékony gyártás szempontjait is. Például a futószalagon ütemezve haladnak előre az autók, minden ehhez igazodik. Egy meghatározott mennyiségnél több panoráma-tetőablakos kocsi nem követheti zsinórban egymást, mert az egység beszerelése kissé tovább tart az ütemidőnél (az autók ennyi időnként követik egymást a szalagon). Megvan, hány tetőablakot lehet még elintézni egymás után, de plusz egy már megakasztaná a folyamatot. A fényezőben bizonyos számú egyforma színű karosszéria sorakozik, hogy ne olyan sűrűn kelljen átöblíteni a robotok festékfúvókáit. Ezeket a korlátozásokat restrikciónak nevezik, és szigorúan betartják. Azt is érdemes itt megemlíteni, hogy a betervezéskor a gyár kapacitásaival egy időben figyelembe veszik a beszállítókéit is.

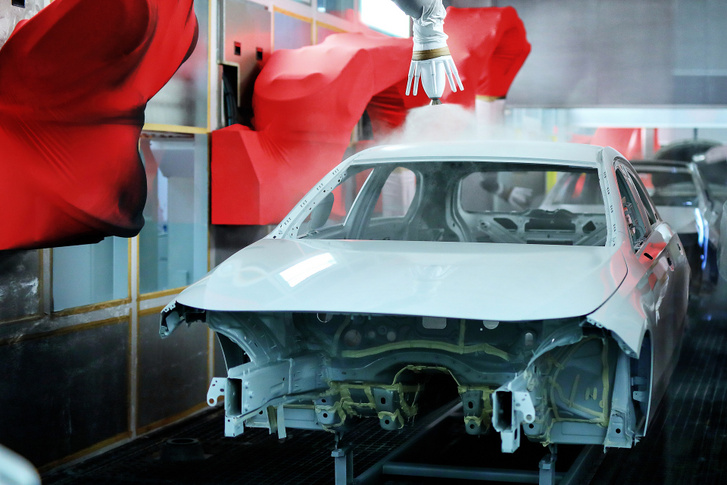

A karosszériaváltozatokkal egyszerű a helyzet, mivel mindegyik Kecskeméten gyártott A osztály ötajtós. Mégis az AMG-variánsokkal együtt összesen 66 karosszéria-szín kombináció létezik. Mónika karosszériája már az ő kódszámával azonosítva, egy tetőablak nélküli, normál kivitel lesz, a karosszériaüzemből kikerülő darabok közül. Ám mégsem biztos, hogy végül ebbe az üres acélszerkezetbe építik bele a specifikáció szerinti tételeket, mert a nyers karosszériák egy puffer-raktárba kerülnek, ahonnan bizonyos várakozási idő után, megfelelően sorba állítva indulnak neki a fényezőüzemnek. Alvázszáma ilyenkor még nincs a karosszériának, csak egy mindenféle hatást elviselő azonosító papír lóg róla.

Feketék, kékek, sárgák és az egyéb színűek között végighalad a fényezősoron egy néhány darabos polár fehér széria is, ezt Dankó Ádám projekttámogató mérnök a fényezőüzemben meg is mutatta nekünk, részleteket a képgalériában talál az olvasó. Lehet, hogy egyik kocsija megrendelési számot váltott közben. Ez már a gyártásirányítás hatáskörébe tartozik, és a megrendelő szempontjából nincs semmi jelentősége.

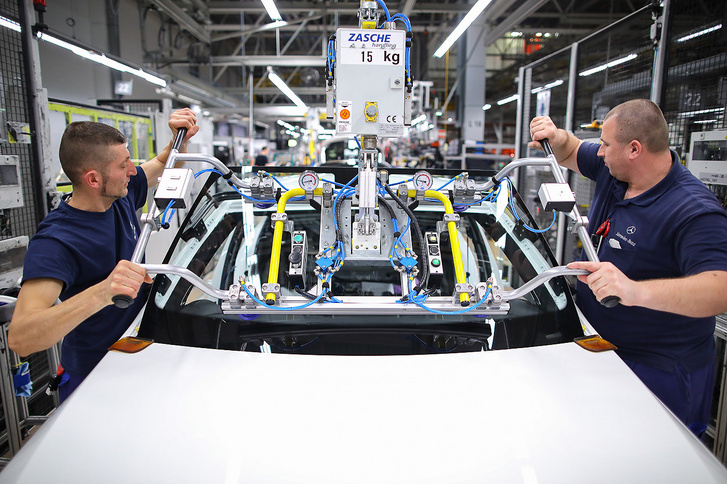

Az egész folyamat egyébként, a karosszériaelemek síklemezből vagy tekercsből kivágásától, préselésétől, összehegesztésétől a fényezésen át, az alapos minőségi ellenőrzésig, közben a puffer-raktározással, néhány napig eltart. Ezután juttatja át a transzferberendezés a karosszériát a szereldébe, ahol meglepő módon nem össze-, hanem szétszereléssel kezdik rajta a munkát, mert a karosszériaüzemben előzőleg pontosan bepasszított ajtókat leveszik, hogy külön modulként lássák el oldalablakkal és annak emelőjével, hangszóróval, külső tükörrel, zárral-kilinccsel és belső burkolattal, majd később visszarakják. Az ajtók ugyanarra a kocsira kerülnek vissza, amelyikről levették őket, hiszen így garantálható a tökéletes színegyezés.

A szerelőszalag egyik első állomásán beütik a karosszériába az alvázszámot – azért nem rögtön préseléskor, mert így rugalmasabban tudnak tervezni, hiszen elegendő csak akkor beütni, amikor már a konkrét autó megrendelés szerinti megépítése kezdődik. Mostantól már konkréten Mónika autója halad végig a futószalagon, a kódhalmazból autó jön létre.

Azt sem lehet megmondani, hogy hány beszállítótól, hány országból érkeznek a beépített szerkezeti elemek, nem mintha titok lenne, de senki sem számlálta össze, mert a termelés szempontjából teljesen mellékes. Kecskeméten autókat gyártanak különféle technológiák alkalmazásával és több üzemegységben, de a hajtáslánc például – motor és váltó külön-külön – Németországból vagy más európai Mercedes-Benz telephelyről érkezik, just in time, azaz pontos időrendi szállítással, tehát a kamionok és vasúti vagonok szolgálnak raktárként. A Mercedes-Benz gyárai az Európai Unió gyakorlatilag összes államával együttműködnek, egyes beszállítóknak alvállalkozóik lehetnek, akár másik országban, így nagyon nehéz lenne kinyomozni, hogy pontosan hány ország hány vállalkozása adja össze Mónika autóját.

A főbb beszállítók a kecskeméti Mercedes-gyár területén, vagy annak közelében dolgoznak. Ezek a cégek adják például a kipufogó-, és a frontmodult (hűtőmaszk, fényszórók, lökhárító előre összeépítve), vagy az ajtók előszerelt belsejét. Őket a beszállítói irányítás értesíti – amely terület egyik felelőse Szokonya Gábor –, szintén automatikusan működő rendszeren keresztül, hogy például a mi esetünkben, az adott gyártási számú kocsihoz egy garnitúra sötét, műbőr-szövet huzatú, normál komfortülés jelenjen meg a szerelőszalag mellett, adott napon, 11 óra 57 perckor.

A beszállítóktól érkező cikkeket úgynevezett árukosarakba rendezi a termelésellátás. Ez hasonló a webáruházak kosár funkciójához, vagyis egy virtuális kocsi, ami egyelőre még papíralapú, de nemsokára ez is digitális lesz. A valóságban is egy fizikai valóságában létező kiskocsira rakják a tételeket, hogy hányat, az a méretektől függ – amennyi jól ráfér – tudjuk meg Horváth Zsolttól (a logisztika PSD-osztályának a vezetője) és Gergő Jánostól. A kiskocsi rádokkol a futószalagra egy adott karosszériánál, körülbelül egy tucatnyi munkaállomásra való alkatrésszel. A gyárban egyébként összesen több mint 150 állomás van.

A munkásnak egyértelmű a feladata, ugyanabban a sorrendben kapja az alkatrészeket, ahogy be kell építenie azokat egy-egy karosszériába. E rendszer neve just in sequence, azaz sorrendi beszállítás – a beszállító cégek már ennek megfelelően állítják össze szállítmányaikat, például az árukosár-kiskocsi megrakásakor egy nagy dobozból, kézzel veszik ki, és pakolják át a kocsikra a megfelelő sorrendbe rendezett kormánykerekeket.

Itt tehát emberi tényező jön be a számítógépes irányítású rendszerbe, és tévedni emberi dolog. Ezért többszörösen biztosító szervezéssel gondoskodnak róla, hogy ne keveredhessen más autó alkatrésze Mónikáéba. A dolgozókat a pick by light módszerben lámpák kigyulladása irányítja, amikor összekészítik az egy autóhoz tartozó árukosarat Ilyenkor tudniuk kell, hogy melyik alkatrészt vegyék el a polcról. Ehhez a megfelelő alkatrésznél a kis lámpa világít, ezzel vezetve a dolgozót. Amikor az alkatrész rákerült a kocsira, ezt gombnyomással kell nyugtázni. Az alkatrészek fogyását regisztrálja a számítógép, ennek is stimmelni kell, különben hibajelzés következik.

Ha netán mégis tévedés történt volna, aminek valószínűségét az eddigiek után elenyészőnek mondhatjuk, több mód is van a beavatkozásra: azonnal, már a következő munkaállomás előtt; a szúrópróbaszerű ellenőrzések után; az elektromos rendszerek tesztelésekor – például azonnal kibukna, ha nem a megfelelő komponens került volna az autóba –; és az egészet lezáró végátvételnél. Van egy központi hely is, utómunkák elvégzésére. A lényeg, hogy hibás (akár önmagában hibátlan, de a megrendelttől eltérő) autó nem hagyhatja el a gyárat.

Ez utóbbi követelmény teljesítésén a minőségellenőrzés és minőségmenedzsment mellett többek között a gyártásirányítás őrködik, mint a szakterületért felelős Mészáros László elmondta. A hét minden napján, három (illetve a présüzemben négy) műszakban termelő üzem működését számítógépes rendszer vezérli és felügyeli, kezelőpultjánál folyamatosan ül egy ügyeletes, aki szemmel tartja a folyamatot, és szükség esetén azonnali beavatkozhat a termelő területek termelési darabszámaiba, arányaiba és a karosszéria-szortírozó puffereibe. (Ebben a központi szortírozóban automatizált berendezések raktározzák fifo elv szerint a karosszériákat (lakkozatlanokat és lakkozottakat vegyesen), gondoskodva arról, hogy a szereldébe küldés időpontjában minden megbízáshoz tartozó karosszéria rendelkezésre álljon (karosszéria-szín variánsok).

A már említett kezelőpultnál egész falat elfoglaló hatalmas monitor folyamatábrája tájékoztatja minden mozzanatról (ezt nem mutathatjuk meg képen, mert gyártási titkok lennének leolvashatók róla). Amint homokszem kerül az óraműbe, például elromlik egy robot, elakad egy percre pontosan várt kamion, vagy nincs például készleten elegendő AMG-felni, a számítógép hibajelzést ad, és az illető kocsit kiveszik a gyöngysorból, majd később újrakezdik rajta a munkát, természetesen a termelő területek restrikcióinak betartásával.

És a végén: szállítás, átadás

Autónkkal nem adódott semmiféle fennakadás, a túlnyomó többséghez hasonlóan simán ment végig a technológiai folyamaton, így elérkeztünk a következő lépéshez, a Szomszéd Gábor által felügyelt kiszállításhoz. Az autót a feladattal megbízott cég dolgozói kivitték a tárolóterületre, ahol a neki kijelölt rakodósorba került. A megfelelő célállomásra diszponálva, itt várja a megrendelt szállítóeszközt, hogy új gazdájához kerülhessen. A biztonságos rakodás érdekében az autó csak a tréler állapotának felmérését és a tehergépkocsi-vezető ellenőrzését követően kerülhet fel a szállítójárműre, hogy épségben, sérülésmentesen érkezzen a célállomásra, új, már izgatottan váró tulajdonosához. Mónika egyéni autója pontosan a megrendelés szerint elkészült.

Az oldalról ajánljuk

- Hírek

Kettészakított egy Cybertruckot egy Mercedes-Benz G-osztály Amerikában

Az elektromos pickup platója teljesen leszakadt, de az utascella épségben maradt.

- Hírek

Bosszúból több vödörnyi kavicsot öntött egy nagyon ritka Nissanra egy idióta New Jersey-ben

Az autó tulaja most fél millió dollárra pereli a károkozót.

- Hírek

Az amerikai MotoGP futam első balesetét a biztonsági autó szenvedte el

Az esetről videó is készült.

- Hírek

A Nissan és a Dacia is saját verziót épít az elektromos Renault Twingóból

A Dacia változata 18 ezer euró (7,2 millió forint) alatti áron indul majd.

- Hírek

Kartelltevékenység miatt 458 millió eurós bírságot kapott a BMW, a Volkswagen, a Toyota és még tucatnyi autógyártó

A vádak szerint az összeesküvő felek "összehangolt magatartást tanúsítottak az elhasználódott járművek újrahasznosításával kapcsolatban."

- Hírek

Részeg útfestők? Nem! Új fegyver a gyorshajtók ellen!

Hamarosan műanyag terelőelemeket telepítenek a sávok mellé.

- Tesztek

Nem hiányzott, de örülünk neki!Teszt: Cupra Terramar 1.5 TSI DSG mHEV - 2024.

Újabb típussal bővült a Magyarországon gyártott autók sora. Vajon alapmodellként is ütős a Győrből érkező Cupra Terramar?

- Hírek

Hátramenetben a Vitara, rákaptak a magyar Kiákra

Márkák, modellek, darabszámok, részesedések és százalékok.

- Hírek

Musk terrorizmusnak nevezte a Rómában történt tűzesetet

Hétfőn nem csak Rómában, hanem Svédországban is megrongáltak két Tesla kereskedést.

- Tesztek

A magyar realitás teteje: a szívóbenzinTeszt: Hyundai i30 1.5 DPI

A válasz természetesen a használt autó, de az újak között egy átlagos családnak ennél többre nincs szüksége – pénze pláne.

- Tesztek

Egységnyi pénzért rengeteg autót ad a legek DaciájaBemutató: Dacia Bigster hybrid 155

700 literes csomagtartó, 1,8-as motor, ütős formaterv és 10 millió forintos ár. Hol itt az átverés?

- Közélet

Keressük Magyarország legrosszabb útszakaszát!

Tavaly a legrosszabb körforgalmat, idén pedig a legrosszabb útszakaszt keressük

- Hírek

Itt az Insteroid, a Hyundai „modern álomautója”

A tanulmány kívülről egy retró versenyautó és egy modern WRC raliautó szerelemgyerekének tűnik.

- Hírek

Továbbra sem fogy a BMW XM, hatalmas összeget engednek az árából az USA-ban

Az XM-ből tavaly csak 1 974 példány fogyott az USA-ban.

- Hírek

Tökön-paszulyon keresztül menekült az eltiltott sofőr, végül kigyulladt az autója

Az autós a körforgalomra és kerékpárútra tekintet nélkül mindenen áthajtott.

- Hírek

Sebesség limitert építhetnek a gyorshajtók autóiba egy amerikai államban

Bár az ötlet érdekesnek hangzik, több probléma is akad vele. Ennek ellenére sokan támogatják.

- Hírek

A motorra állított pezsgőspoharak a múlté, a tetőn álló kung fu mester most a divat

Az autó vagy a Wing Tsun mester ügyesebb?

- Hírek

Az év lúzere: kétszáz méter után a falban végezte a Mustang

Az egyik kezével a telefonját fogva videót vesz fel, a másikkal pedig úgy fogja a kormányt, hogy egy vezetéstechnikai oktató azonnal sírva fakadna.

- Hírek

Budapestre jön Izrael miniszterelnöke, kismillió lezárásra kell számítani szerdától vasárnapig

Érdemes megnézni mikor, hol lesz korlátozás.

- Hírek

Macskamentás üléssel rukkolt elő a Honda, hogy jól érezze magát házi kedvencünk

Ha sikeres lesz, jön a kaparófaként szolgáló váltókar.

- Hírek

Nagyon pórul járhat a Stellantis

Ez a cég lehet a legnagyobb vesztese az amerikai vámbombázásnak.