Ahol a kuka is karbonból van

Alex Burns, a Williams egyik kevésbé ismert, viszont annál fontosabb arca, az ügyvezető igazgató áldoz ránk másfél órát a szezon előtti felkészülés sűrű időszakából. Nem kimondottan barátságos, látni, hogy néha máshol jár az esze, viszont nem is olyan képzett titoktartó: miután belekérdezünk valamibe, néha elgondolkodik, az éppen elhangzottakat elárulhatta-e volna vagy sem.

A gyár új szárnyában kezdünk, a Williams Hybrid Powernél. Nem titkos, de eddig nem is kapott nagy nyilvánosságot a búgócsigájuk. Az elmúlt húsz évben talán ez az egyetlen fejlesztés az F1-ben, aminél van esély arra, hogy a hétköznapokban is hasznát látjuk. A Williams ugyanis egy olyan KERS-rendszert talált ki, amely egy karbon lendkerékben tárolja az energiát: fékezésnél felpörgetik 36-40 ezres percenkénti fordulatra, majd gyorsításnál visszakérik a vákuumban forgó üst mozgási energiáját, hogy egy villanymotor által segítse az előrehaladást.

Bár nem új az ötlet, a kivitelezés elég ügyes. Az energiatároló egység, vagyis a mágnesezhető anyaggal szennyezett karbonpörgettyű és a hozzá tartozó állórész, illetve a vákuumot előállító kellékek meg az elektronika összesen 32 kilót nyomnak, de állítólag 3-400 kiló mai akkumulátornak megfelelő energiát lehet belepumpálni és kiszipkázni, mégpedig elég gyorsan. Ezt a Williams-fejlesztést használja a Porsche a 911 GT3R Hybrid versenyautójában, és olyan jó eredményeket értek el vele, hogy a 918 RSR-be is átvették. A legújabb kuncsaft az Audi: idei Le Mans-i R18-asukba ők is a Williams-féle centrifugát vették meg. Úgy tűnik, pörög a biznisz.

Ezt a három versenyautót még nem nevezném kimondottan hasznosnak, és szelídebb hibridekhez nem is nagyon alkalmas a hirtelen lassítások energiáját hirtelen gyorsításokhoz átmentő készülék, viszont városi buszokhoz és villamosokhoz remekül passzol – ezt a vonalat erőltetik most a Williamsnél, ami már tényleg F1-es technika lenne a hétköznapokban. Ahogy elnéztem az új alosztályt, a jelenleg Patrick Head vezetése alatt álló ötven fős különítményt, elég komolyan gondolják. Magunk közt szólva nem tartanám rossz fejlődési iránynak, ha a kieső szponzorpénzeket hatékonyabb városi közlekedési eszközök fejlesztéséből pótolná a Formula-1.

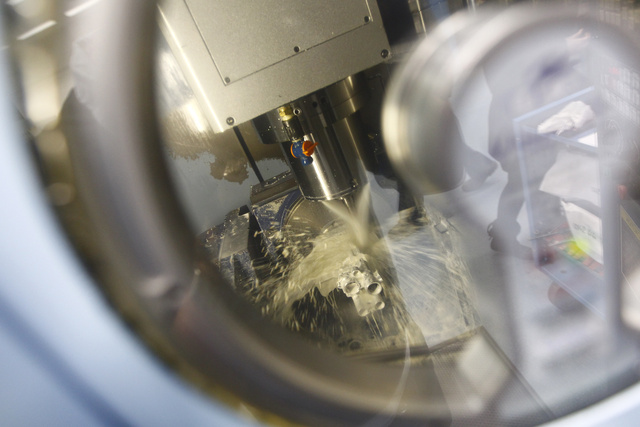

Végre átmegyünk a recepcióval szomszédos gépműhelybe, ahonnan a sajátos szag terjeng. Egy kosárpályányi CNC-marógép és eszterga arzenált kell elképzelni, és beszorozni kettővel. Pedáns tisztaság van, mint a műtőasztalon, és ha nem is fehér köpenyben, de egy vasárnapi ebédhez mindenképpen adekvát piké pólóban dolgoznak az esztergályos urak. Kezünkbe adnak egy tömbből mart hidraulikavezérlő blokkot, néhány titán alkatrészt - nem marad ki a hűdekönnyű-meglepetés, bármennyire is rákészülünk.

Itt sem a gépek űrtechnikája a megdöbbentő, hanem a fenyegető mennyiség, amit a nyilvánvalóan legmodernebb forgácsolástechnikából felhalmoztak. Egy korszerű üzemcsarnokban biztos akad itthon is egy-két ilyen megmunkálóközpont, de itt vagy tíz sorakozik egymás mellett. Ha belegondolunk, nem csoda, hiszen annak a pár ezer alkatrésznek, amiből az autó áll, 80-90%-át saját maguk gyártják le, és mindegyikből csak pár darabot, viszont azt nagyon gyorsan. Kezdem azt érezni, hogy itt a logisztika nagyobb tudomány, mint a gyorsan menésre fordított mérnöki kapacitás.

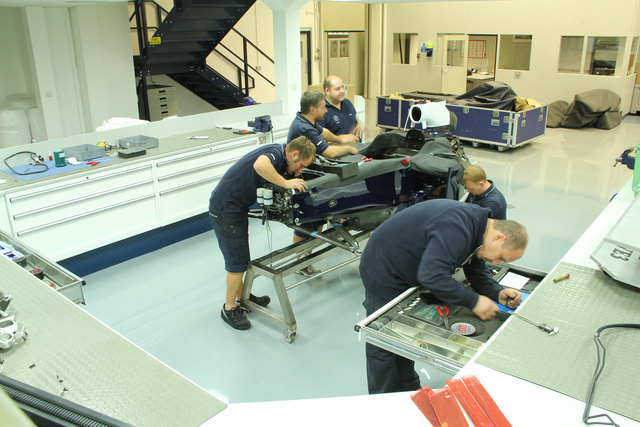

Következő állomásunk az úgynevezett Race Bay, ahol az autókat miszlikbe szedik, majd újra összetákolják a versenyek között. Két nap kell ahhoz, hogy nulláról összepakolják a gépeket. Ehhez a születő autók anyaméheként működő öblökkel szemben előkészítő műhelyekben csavarozzák össze a részegységeket, mint például a váltót vagy a fékeket. Szemem elé kerül egy féknyereg, amely szintén házi terméknek tűnik, vagyis azt sem beszállítótól veszik már. Nem véletlen az a rengeteg forgácsoló gép a szomszédban.

A fejlesztő részleg, legalábbis amit megmutatnak nekünk, meglepően kicsi a gépműhelyhez képest. Van persze futóműpadjuk, ahol az autót négy hidraulikus munkahengerre állítva le tudnak szimulálni tetszőleges versenyköröket, meg néhány érdekes tesztkészüléket is látok, de nem véletlen, hogy ide nemcsak a fényképezőgépeket nem engedik be, hanem gyári fotókat sem közölnek a csarnokról. Az egyetlen értékelhető infó, amit megtudok, hogy a Jaguar C-X75-höz itt reszelgetik a hibridhajtást, amelynek a villanymotorját meg is mutatják. Viccesen kicsi, akkora sincs, mint egy ásványvizes üveg, és állítólag 1 kW/kg teljesítményt tud, ami döbbenet.

Végére hagyják a csattanót: a szénszálas gyártócsarnokot és a szélcsatornát. Tulajdonképpen logikus, hogy ez a legnagyobb, hiszen az autó nagyobb része készül karbonból, mint fémből, legalábbis kiterjedésben. Nem mellesleg a szélcsatorna tesztekhez gyártott 60%-os méretarányú modelleket is itt hajtogatják le, ami talán még nagyobb kapacitást igényel, mint a versenyautók gyártása.

Még mindig meglepődök, milyen szabóműhely-jellegű a gyártástechnológia, pedig láttam már párszor, próbáltam is. Mégis vicces, hogy korunk egyik legerősebb anyagát vászonszerűen szabják ki, kézzel hajtogatják habszivacs sablonokra, majd bezacskózzák, és egy autoklávnak becézett kemencében kisütik. A mennyiség itt is zavarba ejt: a még ma is viszonylag drága anyag olyan közönséges, hogy mókából a szemetest is ebből készítették. Talán még a szélcsatornában is kimérték a leszorító erejét.

A szélgépet amúgy természetesen szintén napi huszonnégy órában járatják, és csak azért nem írtam azt, hogy nonstop, mert ez egy klasszikusan sziszifuszi, szerelek-mérek-szerelek-mérek típusú munka. Maga a berendezés magától értetődően a mai legjobbak közé tartozik: a versenyautó 60%-os makettje alatt a levegővel együtt mozog egy futószalag, a kerekek pörögnek, az egész testet pedig fölülről tartja egy csáp. Oldalirányba is befordítják egy kevéssel az autót, hogy a kanyarokat szimulálják. A nagyüzemről pedig akkor kaptunk fogalmat, amikor az idei FW-34-es első szárnyának 407-edik iterációját szerelték fel éppen a szíjon álló modellre.

Az F1-es csapatok közötti önkéntes egyezmény miatt használnak 60%-os modelleket, és a szélcsatorna sebességét is 180 km/h-ra korlátozzák. Aki azt gondolja, hogy az így megspórolt pénzt CFD-szimulációra költik, téved: még a maximális számítási kapacitásban is megegyeztek, hogy gátat szabjanak a költségeknek. Kérdés, ki ellenőrzi, és miként, hogy betartják-e az egyezményt.

Igazából várható volt, hogy semmi olyasmit nem láttunk a villámviziten, amitől leszakadt volna a pofánk. Hiszen a titkolózás az F1 egyik fő attrakciója. Egy igen jól szervezett üzemben sétáltunk körbe, ahol mindenki profin tette a dolgát, az egyik csúcsidőszakban. Az ügyvezető szerint minél nagyobb a nyomás, annál nagyobb a nyugalom. Az pedig nem látszik, hogy milyen kegyetlen a tempó: a gép kiköpi az alkatrészt, a szerelő beépíti, majd megkezdődik a néhány órás, szigorúan adminisztrált életciklusa, amely végén a kukában landol.

Ebből az életciklusból egy filmkocka, amit láttunk, és az nagyon hasonló, mint mondjuk a repülőgépiparban, ahonnan Alex Burns is jött. Az a különbség, hogy a versenyautónál az első egérkattintástól a kukáig eltelt idő húsz hónap. Egy első szárnynál hat hét. Tervezéssel, prototípusokkal, teszteléssel, szélcsatornával, sorozatgyártással, matricázással és versenyzéssel. Ha nagyon kell, két hét is elég a versenykész változatig.

Az egészben az a kiábrándító, hogy a Williams, a Formula-1 történetének egyik legsikeresebb csapata, ahol szemmel láthatóan értenek is ahhoz, amit csinálnak, tavaly eléggé a mezőny alján végzett. Tizenöt éve nem nyertek bajnokságot. Pedig biztos vagyok benne, hogy az ötszáz dolgozó mindent belead, hogy győzzenek. Meg is van mindenük hozzá. Csak az F1-ben a siker nem ezen múlik.

Williams F1 a Natgeón

A National Geographic Channel pazar kisfilmet forgatott a gyárban, ahová minket is csak szigorú fényképezési tilalom mellett engedtek be. Március 8-án, csütörtökön 22:00 órakor vetítik le, a Gyáróriások sorozat ötödik részeként. Kötelező megnézni.

Kapcsolódó blogposztunkban hozzászólhat!