Néhányuk olyan fiatal, hogy tán még alkoholt sem vásárolhatnának egyes államokban, de milliós gépekkel babrálnak, szánt szándékkal hi-tech alkatrészeket tesznek tönkre, csak azért, hogy az övék legyen a legjobb versenyautó. Egy gép, ami könnyű, mint a pihe, gyors, mint a villám, úgy tapad az útra, mint légy a légypapírra.

Aki kölyökkorában is csak Technik Legóval játszott, fúrt-faragott, a forrasztópáka hozzánőtt a kezéhez, az ujjbegyei a tudományos kalkulátor és a számítógép billentyűzet formájához idomult, annak ebben a csapatban arany élete lehet. Vagy már a gyerekkora sem volt az igazi? Nem játszhatott egy jót a haverokkal, a téren nem húzhatta a lányok haját? Dehogynem, sőt, ők még most is játszanak, reggeltől estig. Azért talán még a csajokra is jut idő Vagy a pasikra, mert a csapatban hölgyek is vannak.

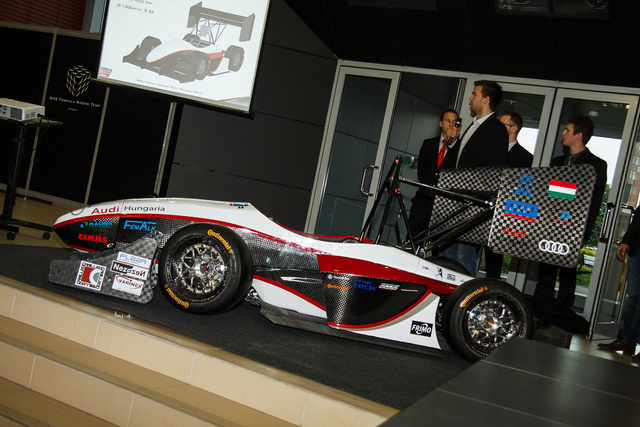

A legújabb versenyautójukon az utolsó simításokat végezték a gyöngyöző homlokú BME-sek, mikor a nem túl formális sajtótájékoztató zajlott. Míg én minden válaszra újabb kérdéssel feleltem, egyre érezhetőbbé vált a műhelyben a feszültség: most már nem ártana, ha mindenki, aki nem az esti bemutató miatt dolgozik az autón, arrébb sasszézna, mert útban van. Sok tanulsága van egy-egy ilyen projektnek, ezek egyike, hogy mindig, minden az utolsó pillanatban lesz kész, vagy egy kicsivel utána.

A legfontosabbakat így is megtudhattam. A versenysorozat alapinformációit már korábban megírtuk, koncentráljunk a változásokra. A Formula Racing Team létszáma a kezdő 20 főről 93-ra duzzadt, mert szükség volt a lehető leginkább specializálódott, részterületekre koncentráló csapattagokból álló társaságra. Nem csak a műszaki tervezés és kivitelezés, de a PR és HR is fontos részévé vált a munkának – nem lehet elég korán megtanulni, hogy a jó bornak igenis kell a cégér, illetve hogy a csapatot is kell menedzselni. Akik részt vesznek a munkában, szívvel-lélekkel dolgoznak, hihetetlen mennyiségű időt és energiát áldoznak. Ez persze teljes mértékben megéri a tagoknak, hiszen folyamatosan gyűjtik a gyakorlati tapasztalatokat, a beszállítóknál és a saját műhelyükben látottakat mind fel tudják később használni.

Igyekeznek, amit csak lehet, saját maguk elkészíteni, ha esetleg alvállalkozó bevonására van szükség, a munkába annyira belefolyni, amennyire lehetséges. Az alkatrészeket maguk tervezik, és a gyártási folyamatokba is igyekeznek belefolyni. A komponensek nagyon nagy részét saját erőből kivitelezik, magyar alapanyagokból, magyar erőforrásokkal igyekeznek alkotni. Van, hogy az ifjonti hév éppen ezért elragadja a csapatot, és olyan kijelentésekre ragadtatják magukat, hogy „magyar alapanyagból, magyar cégek segítségével, ez magyarabb mint a régi Ikarus buszok, amihez az alapanyagot keletről hozták”. Ez hangzatos kijelentés, remélhetően, a régi ikarusos mérnökök, munkások nem sértődnek vérig. Meg aztán a speciális meghajtó elektromotorok, azok vezérlése, a gumiabroncsok, az akkumulátorok, és ki tudja még mi minden származik külföldről, nem beszélve a felhasznált alap- és segédanyagokról. Mind tudjuk, már rég nemzetközivé vált a világ.

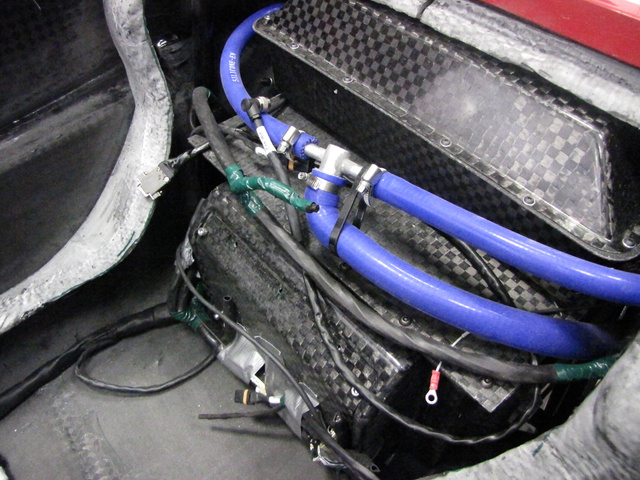

Ha már az elektromos alkatrészeket emlegettük, tisztázzuk: ennél a versenyautónál már nem fogja senki karján felállítani a szőrt a lelkesen felpörgő benzinmotor. Speciális, tűz- és ütésálló tartóba rögzített akkumulátorokból veszik az energiát, és mindkét hátsó kereket egy-egy elektromotor hajtja. A motorok és az azokat vezérlő elektronika egy szlovén gyártótól érkeztek. Érdekesség, hogy ezek a motorok eredetileg azért készültek, hogy vitorlázógépeken szolgáljanak, hogy azokat kedvezőtlen szél- és termikjárás esetén is a levegőben lehessen tartani.

Az elektromos motorok alkalmazása sok új lehetőséget is felvet, így például a két motor pontos vezérlésével virtuális differenciálzárat tudnak létrehozni, illetve folyamatosan tapadáshatáron, maximális nyomatékkal tudnak gyorsulni. Mérhetetlenül – pontosabban jól mérhetően sok – szenzor figyeli az autó minden apró rezdülését, a százharmincnál is több érzékelőből jut a futómű egyes elemeire is, így annak terhelését is jól nyomon tudják követni, akár a boxból is, mivel kétirányú rádiós kommunikáció van az autó és a csapat között.

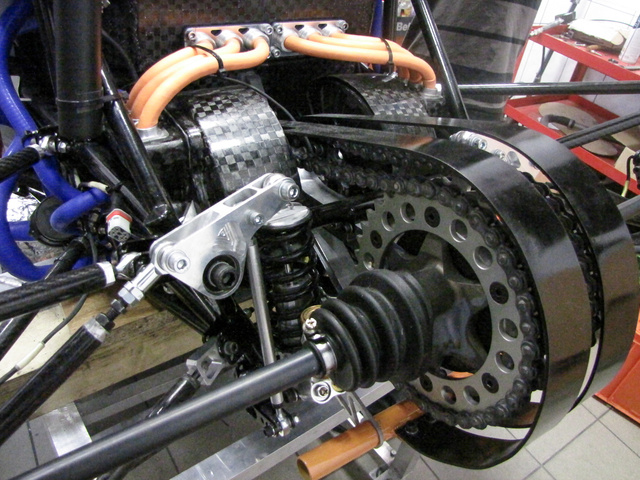

Mivel az egy futam során maximálisan felhasznált energia mennyisége 85 kilowattban korlátozva van, hiába a két, egyenként 35 kW teljesítményű motor, (túlterhelve akár 65-65 kilowattot is tudnak, együtt 130-at), a kocsi teljesítményét máshogy kell növelni. Súlyt kell csökkenteni. Ez pedig egy bizonyos szint után már nagyon nehéz, összetett és költséges feladat. A korábbi versenyautók csővázasak voltak, mostanra ebből az acélpókhálóból már csak annyi maradt, amennyi a hajtáslánc és a hátsó futómű körül látható. Ez azt is jelenti, hogy ha kell, elektromos, ha kell, benzinmotoros hajtásláncot is felcsavarozhatnak.

Innentől előre mindennek az alapja a monocoque váz, ehhez erősítik a futóművet, az akkumulátordobozokat, mindent. Ez a kompakt szénszálas héj történelmi jelentőséggel is bír: ez az ország legelső, teljes mértékben itthon tervezett, fejlesztett és kompozit anyagokból gyártott monocoque-ja. Ezzel a megoldással csak a vázon spóroltak 10 kilogrammot, aztán nekiálltak, szénszálas merevítésű anyagból legyártották a felnik ráfját is, amikhez a gyönyörűen mart felniközepeket csavarokkal rögzítik. Ezekkel is megfogtak összesen tíz kilót, ráadásul ezt a rugózatlan tömegek rubrikájából lehetett kihúzni.

Ha a két motort rendesen megküldik elektronokkal, 3,2 másodperc alatt gyorsul fel a szénszálas szekér százra. Elméletileg akár kétszáz fölé is lehetne menni vele, de a Formula Student pályák kialakítása 100-110 km/órás tempónál többet nem hagy. A lényeg, hogy a kigyorsításoknál legyen elég erő, tapadás. A két motort túlterhelve akár összesen 400 Nm nyomaték kenheti az aszfaltra a versenygumikat, az idei autóra pedig már aerodinamikai kiegészítőket is szereltek a srácok. Elöl és hátul akkora szárnyak vannak a kocsin, amiket első világháborús, kétfedelű vadászgép is megirigyelhet.

Természetesen tele van a kocsi apró finomságokkal. Az elektromotorok és a vezérlésük folyadékhűtésű, így egy kis alumínium-hűtő is került a kasztni oldalára, a futómű tele van karbon-csövekkel, G-fejekkel, ékszer szépségű mart alumínium alkatrészekkel. A kerékagyakat például abból az egzotikusan csengő AL7075 nevű ötvözetből készítették, amit 1936-ban a Sumitomo Metal fejlesztett ki, és a második világháború hírhedt Zero vadászgépeiben is használták.

A csapat korábbi eredményei alapján számíthatunk arra, hogy idén is jól szerepelnek majd a versenyeken, de egyértelmű, hogy a tagok nem a dicsőségből, hanem az odáig vezető útból profitálnak. Az egyetemről, és ezzel a csapatból kikerülő tagok kilencvenöt százaléka az iparági szponzoroknál, partnereknél helyezkedik el, így könnyen előfordulhat, hogy egyes munkáikkal később mindenki találkozhat az utcákon – csak senki nem fogja tudni a mérnökök nevét. Ezért én gyorsan, mindenféle sorrendet mellőzve felsorolnám azokat, aki nélkül nem, vagy nem így született volna meg a FREC3: Székely Béla: az FREC03 formatervezője és az első magyar monocoque vázszerkezet megtervezezője, Kling Sándor: az FRT karbon-kompozit csoportjának vezetője, Klajbár Csaba: az FRT főmérnöke, Papp János: High voltage system felelős, Treszkai László: Low voltage system felelős, Kovács Dániel: gyártásvezető főmérnök, Udvari Csaba: team manager, Salacz Illés: kompozit alkatrészek gyártásáért felelős mérnök,