Mint minden rendezvénynél, most sem tudtam előre a programot. Például azt hittem, az Élménynapon 12 hengeres TDI motort fogok szerelni, de kiderült: létezik izgalmasabb alternatíva.

Most először szerveztek élménynapot az újságíróknak, biztos azért, mert már unták olvasni a cikkekben, hogy az egynyolcas ötszelepes „a” győri motor, közben a konszern összes V-motorja itt készül, a kétliteres TSI-kről és TFSI-kről nem is beszélve. Persze a nyolcszelepes 1,6-os is, a négyhengeres TDI-knek pedig külön soruk van, igaz, ezeket gyártják máshol is.

Nyilván a legegyszerűbb módja annak, hogy az újságírók tudomást vegyenek végre arról, hogy mit tud ez a gyár, ha beállítják őket egy kicsit szerelni. Ez azonban komoly minőségi kockázatokat hordoz – amit igazoltunk is.

Először azonban kis gyárlátogatáson kellett ráhangolódni a feladatra. Kiindulási pont a szerszámgyár, ahol azok az irgalmatlan présszerszámok készülnek, amelyekkel az autók karosszériaelemeit nyomják. Ez kisebb, félreeső csarnok az Audi-gyár területén, ahol a felfoghatatlanul drága szerszámok megszületnek a 3D-s formatervek alapján.

A présszerszámok aztán elutaznak a megfelelő karosszériaüzemekbe, bár néhány darab itt is marad; azok, amelyekkel itt termelnek. Győrben kis szériás modellek, mint az S6, RS6, RS4 és az alumínium sportkocsi, az R8 karosszériaelemeit sajtolják, kizárólag éjjel. Hogy miért? Tulajdonképpen kihasználják a fennmaradó kapacitást, nappal ugyanis a legyártott szerszámokat próbálgatják a présgépekben.

Eddig talán kevés újságíróban tudatosult, hogy a „kicsit kiszélesítették a sárvédőket” mondat a valóságban azt jelenti: teljesen új présszerszám készül a komplett oldalfalhoz, az első sárvédőhöz, satöbbi. Mivel viszonylag kis sorozatról, napi tíz-húsz darabról van szó, sok a kézi munka, sőt, olcsóbb a préselés végén egy robotlézerrel körbevágni az S6 oldalfalát, semmint külön kivágószerszámot készíteni hozzá.

Az R8 karosszériaelemei – mivel alumíniumból vannak – más technológiával készülnek. Rengeteg a szegecselés (egy ajtóban 380 szegecs van), és sok a ragasztás is. Hogy a ragasztó megkössön, még egy kicsit sütögetik 280 fokon az R8 csomagtérfedelét, speciális kályhában. A termelés napi 24 darab, azaz 5800 középmotoros sportkocsihoz elegendő elemet gyártanak Győrben évente

Hogy ráérezzünk a kétkezi munka örömére, kicsit préselhetünk. Az egyik gigantikus présgépbe sörnyitó-kivágószerszámot raktak. Az újságíró két kézzel megnyomja mindkét gombot (ez munkavédelmi szempont, nehogy bedugja bárki az egyik kezét a szerszám alá, mert utána feleolyan gyorsan gépelne) és már kész is a fontos eszköz. Vélhetően nem ez a legolcsóbb módja egy ultrakönnyű, alumínium sörbontó elkészítésének. Bár – elvégre ez a sörnyitók R8-asa – akár drága is lehet.

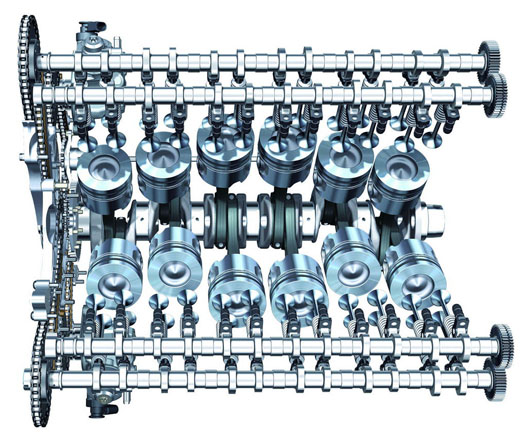

Most, hogy már beleszippantottunk a termelésbe, buzog mindenkiben a munkavágy, irány a V-motor-szerelde. Először megnézzük, hogyan készül a V12 TDI, amiből műszakonként négyet gyártanak, és egyelőre egy műszakban zajlik a termelés. Szóval, ritka motorról van szó. Szemre nem is olyan nagy a blokk, amíg rá nem rakják a hengerfejeket, segédberendezéseket, ilyesmiket.

1000 Nm, 500 LE

Könnyű megjegyezni, mit tud a tizenkét hengeres dízel. Ezt hat literből hozták ki, 2000 baros common rail rendszerrel és két darab vízhűtéses, állítható geometriájú turbóval. A töltőnyomás tisztességes: 1,6 bar. A hengersorok, ahogy egy V12-esnél illik, 60 fokot zárnak be egymással, a blokk anyaga gömbgrafitos öntvény. A motort egyelőre kizárólag a Q7-esbe építik be, nem kell sokat utaztatni őket, csak ide, a szomszédos Pozsonyba. Mert az Audi Q7-est ugyanabban a VW-üzemben gyártják, ahol a Touareget is.Hogy milyen lehet egy ezer newtonméteres dízel egy Q7-esben? Ezt nem tudtuk meg, de az ebédhez egy olyan 4,2-es TDI-vel mentem, amit már teszteltünk . A 326 lovas V8-as ereje bőven elég, ha pedig ezt felszorozzuk másféllel, sokkoló lehet a hatás: a V12-es öt és fél alatt van százon és 11,9 l/100 km a kombinált fogyasztása. Azért pontosítsunk: vagy öt és fél alatt van százon, vagy 11,9-et fogyaszt... a kettő együtt nem megy.

A V12-es TDI-t nagy áhítat övezi Győrben, minden motort egy ember szerel össze, hivatalosan 7,7 óra alatt. A részleg valójában négy munkahely, a motorok nem szalagon futnak, hanem szerelőállványon ácsorognak, a munkások pedig a monitoron megjelenő műveleti sorrend szerint pakolják rá az alkatrészeket. Az alkatrészeket előre bekészítik egy állványra, mindennek megvan a saját helye, az előkészítést a darabok képe (!) is segíti. Rendesen az összeszerelést végzők keze alá dolgoznak.

Lényegesen nagyobb területen zajlik a V8-as és V10-es motorok gyártása. Itt futószalagon történik minden. Van egy kis tárlat a választékból: V8 TDI, a 4,2 FSI nagy fordulatú ( R8) és polgári változatai, a V10 FSI és ugyanez biturbó változatban, az RS6-hoz. Itt szóba kerül a melegteszt-hidegteszt kérdés: ezeknél a motoroknál átlagosan 50 százalék kerül melegtesztre, vagyis jóval több, mint a kisebb motorokból. A nagy fordulatú motoroknál, amelyeket a Lamborghini Gallardóba és az R8-ba szerelnek, száz százalék az arány. Mint kísérőnk, a szerelde vezetője, Kálmán Sándor mondja, ennek célja, hogy a teljesítmény-fékpadon be is járassák egy kicsit a motort, mert elég nehéz megmagyarázni egy Lambó-vevőnek, hogy eleinte lábujjhegyen közlekedjen a géppel. Asszem, jól ismerik az ügyfélkört.

Na, végre szerelhetünk! Lapozzon, és megtudhatja, miért nem újságírók gyártják a motorokat.