A tervezett avulás legendája

A tervezett élettartam mérnökszemmel

Mindenkinek van egy ismerőse, vagy annak egy ismerőse, aki bizton tudja, hogy az autógyártók és az olajlobbi titokban összefogott, és direkt olyan autókat gyártanak, amik nem tartósak. Azt is mindenki tudja, hogy páncélszekrényben őrzik a vízhajtásos autók terveit, amelyek minden problémát megoldanának, de hát a titkos hatalmak...

Az első állítást viszonylag egyszerűen meg lehet cáfolni. Gyerekkoromban (a múlt évezredben) a legtöbb családfő hétvégi programjai közé tartozott az autószerelés. Voltak, akik ezt tökélyre fejlesztették, és autószerelőket meghazudtoló sebességgel egy csavarhúzó és két harapófogó segítségével simán kicserélték a Trabant motorját a Skála parkolójában (a Skála a szoci világ Tescója volt). A mi sárga családi Wartburgunk is egy ilyen, az emlékekben örökké működő jármű volt. A valóság ezzel szemben, hogy szegény motorja a 100 ezer kilométert se nagyon érte el, és végleg megadta magát.

Ma egy személyautó simán elmegy 200-300 ezer kilométert, ha megfelelő karbantartást kap. Ráadásul a kötelező szervizintervallumok is kitolódtak. Emlékszem, a 90-es évek végén Kispolákkal jártam ki Ausztriába. Ez valamivel több, mint 1000 kilométeres utat jelentett kéthetente. A jármű megbízhatatlansága miatt minden második út után nagyszervizt kellett csinálni rajta, különben nem lehettem benne biztos, hogy túléli. Ez a mai autóknál elképzelhetetlen.

Mi az az élettartam-méretezés?

Maga az élettartam méretezés nem új keletű dolog. Általában az alkatrészek fáradása a fő probléma: ezt a jelenséget bárki kipróbálhatja egy dróton, ami bizonyos számú hajlítgatás után egyszerűen eltörik. Nincs ez másként a járműalkatrészeknél sem, ezek fáradását bizonyos August Wöhler német vasútmérnök az 1800-as évek vége felé kezdte vizsgálni. Az általa konstruált forgó-, hajlító fárasztógépen végzett kutatásai azt mutatták, hogy nagyobb dinamikai terhelések hatására hamarabb törik el egy alkatrész, illetve felfedezte azt is, hogy vannak olyan üzemállapotok, ahol gyakorlatilag végtelen élettartamot is elvisel.

Ma már ennél jóval többet tudnak a mérnökök a témáról. Tudjuk, hogy mik azok a tényezők, amelyek egy adott szerkezet élettartamát növelik vagy csökkentik. Egyetlen probléma, hogy minden statisztikai alapon megy. Gyártsunk le egy csomó – látszólag egyforma – próbatestet, és rakjuk be egy gépbe, ami váltakozva egy húzó és egy nyomó erőt ad rá. Az első próbatest eltörik adott ciklusszám után, a második is el fog törni, de szinte biztos, hogy nem azonos ciklusszámnál.

Kapunk egy csomó mért tesztértéket, amire statisztikai módszerekkel meg lehet mondani, hogy az adott terhelésre milyen valószínűséggel fog eltörni, vagy túlélni a próbatestünk. Tovább bonyolítja a helyzetet, hogy ha más lesz a húzó és a nyomó erő nagysága, más tartományban lesznek ezek a ciklusok, sőt, az is elképzelhető, hogy sokkal nagyobb vagy kisebb tartományban fognak szórni. Szóval rohadt bonyolult lesz a végeredmény, pedig még le se írtam az egyenleteket.

A lényeg, hogy sok-sok mérés után meg tudjuk saccolni, valószínűleg hány terhelési ciklust bír ki az adott alkatrész. Vagy picit kevesebbet. Vagy picit többet. De azt is tudjuk, hogy valószínűleg mennyi lesz az a pici. Azonban egy biztos: ezt a tervezőasztal mellől, előre senki sem tudja pontosan megmondani. És itt kezdődnek a bajok, mert valakinek csak meg kell terveznie azt a motort, váltót vagy bármilyen más részegységet.

Melyik alkatrész legyen a legtartósabb?

Érdeklődéssel figyelem az álmaikat kergető feltalálókat, akik azt gondolják, elég egy jó ötlet, és övék a világ. A valóság nagyon más. Tegyük fel, hogy egy autóipari cég szeretne új motort kifejleszteni. Gondos marketinggel kezdik. Milyen motort is akar a piac? Kik a célközönségünk? Hol tart a konkurencia? Mire van lehetőségünk? Kikkel tudunk esetleg összedolgozni? Egy rossz döntéssel milliókat lehet bukni (és nem forintból).

Ha a főbb válaszok megvannak, jön a mérnöki munka. Sokszor olvasni a magyar sajtóban, hogy XY (legtöbbször egy magyar ember) megtervezte a Z márka motorját, váltóját, satöbbijét. Ez az, ami nem lehetséges ma már, a Michelangelók kora lejárt. Mérnökcsapatok dolgoznak a problémák megoldásán. Designerek, mérnöki számításokat végzők, mechanikai fejlesztők, gyártástechnikusok, kalibratőrök sokasága dolgozik szoros együttműködésben, hogy egy megbízható termék kerüljön a piacra.

Csakhogy az egyes piacok sem egyformák. Európában vagy a Távol-keleten más dolgok a fontosak, és erre a gyártóknak is nagyon oda kell figyelniük. Nemcsak az igények eltérőek, hanem az üzemeltetési körülmények és az emberek viselkedése, reakcióik is. Például van olyan piac, ahol elvárják a hosszú olajcsere-intervallumot, másutt viszont alapból a legolcsóbb, és ennek megfelelően nem a legjobb minőségű olajakat preferálják.

Itt jönnek a kérdések, amit sokan feltesznek magukban: hány üzemórát kell teljesítenie egy motornak? Hogyan lehet ezt biztosítani? Egyáltalán lehet-e? Amikor élettartamról beszélünk, akkor ne felejtsük el azt se, hogy nem önmagában kell figyelnünk az egyes alkatrészeket, hanem egységben az egész járművet.

Egy teherautó-gyártó (nevét fedje homály) például egy olyan motort terveztetett, amely a legújabb trendeknek megfelelően hosszú élettartamú, és a legújabb kibocsátási normáknak megfelelő volt. Ezt szerette volna beleszerelni az egyik vázba. A probléma csak az volt, hogy a vázat már ötször fel kellett újítani, mert az adott útviszonyoknál tönkrementek, míg a motor még mindig tökéletes volt. Ekkor jön az okoskodás: mi legyen? Csináljunk egy jobb kasznit, vagy állítsuk hozzá a motor minőségét a vázhoz? Elárulom, ez utóbbi történt. A gyár felmérte a piacot és – logikusan – pénzügyi alapon döntött.

A legfontosabb alkatrészek

A hajtásláncok fejlesztése során a főbb alkatrészekre különösen nagy hangsúlyt fektetnek az autógyártók. Ilyenek: a hengerfej, a blokk, a főtengely, a hajtórúd, a dugattyú, a váltó, stb. Ezekre természetesen rengeteg tapasztalaton alapuló megoldásaik vannak, amiket mindenféle modern szimulációs eljárással ellenőriznek is. A szimuláció abban segít, hogy a drága és hosszadalmas tesztelések egy részét kiváltsák, és csak az általuk legjobbnak ítélt variáns, vagy variánsokat próbálják ki valós körülmények között. Az ilyen modern számítógépes mérnöki rendszerek (mindenféle három- és négybetűsek, mint például a CAD, CAE, CAM stb.) segítettek abban, hogy ma a modellváltások, ráncfelvarrások időintervalluma lerövidült. A módszer hatékonyságának a bizonyítéka, hogy az utóbbi évtizedekben nem nagyon lehet olyan problémákról hallani a hagyományos hajtásrendszereknél, ami valamilyen főbb alkatrész töréséről szólna.

Egy hengerfej-blokk fejlesztése során készül áramlástani-, hőtani-, szilárdságtani-, dinamikai- és élettartam-elemzés is, több különféle mérnöki rendszer felhasználásával. A hőtani és áramlástani számítások során elemzik, optimalizálják a be- és kiömlő gázcsatornákat, továbbá az égésteret azért, hogy az égés során ne legyenek olyan zónák, amelyek túlmelegszenek, illetve hogy az égés megfelelően menjen végbe és az emisszió a lehető legkisebb legyen. Elemzik a hűtőrendszert, hogy a legmelegebb zónákban az áramlás olyan legyen, hogy a lehető legtöbb hőt vonja el, illetve többhengeres motorok esetén az egyes hengerek hőterhelése egyenletes legyen.

Azt gondolná az ember, nincs új a nap alatt, pedig de. Az osztrák AVL cég top-down hűtési szabadalma például egy olyan megoldás, amelynél a hűtőfolyadék nem a szokásos módon, alulról felfelé áramlik a rendszerben, hanem először a hengerfejben a legmelegebb helyre (ez a szelepek közötti rész) jut, majd onnan megy lefelé a blokkba, ahol már nincsenek olyan magas hőmérsékletek. Így a hagyományos hűtési módszerekkel szemben a legmelegebb részen kb. 10-12 Celsius fokkal alacsonyabb hőmérsékletet ér el, ezzel végső soron növelve a motorok élettartamát. Tehát indirekt módon, már ennél az elemzésnél is megjelenik az élettartam-maximalizálás, mint cél.

Tényleg mindent letesztelnek?

A következő lépésben dinamikai és szilárdságtani vizsgálatokat végeznek. A cél öntöttvas és acél anyagok esetén a végtelenre való méretezés. Mit jelent ez? A terheléseknél a legrosszabb kombinációkat veszik figyelembe, mint például az egyes alkatrészek összeszereléséből adódó gyártási pontatlanságok szélsőértékeit, a gáz égésénél a csúcsnyomások eltérését, vagy a csavarok meghúzásának bizonytalanságait.

Sokan az sem tudják, hogy még egy ilyen egyszerű gépelemnek, mint a csavar, mekkora jelentősége van. A csavarra írt számok a szilárdságtani jellemzőket jelzik, és nem érdemes kicserélni „jobb”, vagy „rosszabb” minőségűre a gyár által megadottnál. A legtöbb fontos csavart szögre húzzák, így pontosabban lehet beállítani az előfeszítő erőket. Ha kicserélem a csavart egy másik típusúra, a folyáshatár máshová kerül, így a benne keletkező erő is megváltozik, tehát elképzelhető, hogy olyan tartományba kerül, ami nem biztosítja a leszorítóerőt; vagy ellenkezőleg túlhúzzuk. Ilyenkor vagy a tömítések, vagy maga a csavar megy tönkre.

Térjünk vissza a hajtásrendszerünkhöz. Ha megvan a virtuális rész, jön az igazság pillanata. Legyártják a prototípust, vagy prototípusokat. Ez roppant költséges, mert ahhoz, hogy biztosak legyünk abban, hogy a tesztelésre kerülő alkatrészek tényleg jól fognak viselkedni a valóságban, a tervezett gyártási technológiával és módszerekkel kell azt létrehozni. Gondosan kell visszaellenőrizni, hogy a méretek, tűrések, felületi megmunkálások a tervek szerint valósultak-e meg. Az összeszerelésnél be kell tartani az előírásokat, hogy mindenképpen elkerüljük, hogy valami mást teszteljünk, mint amit majd a vevőnek ténylegesen gyártani fognak.

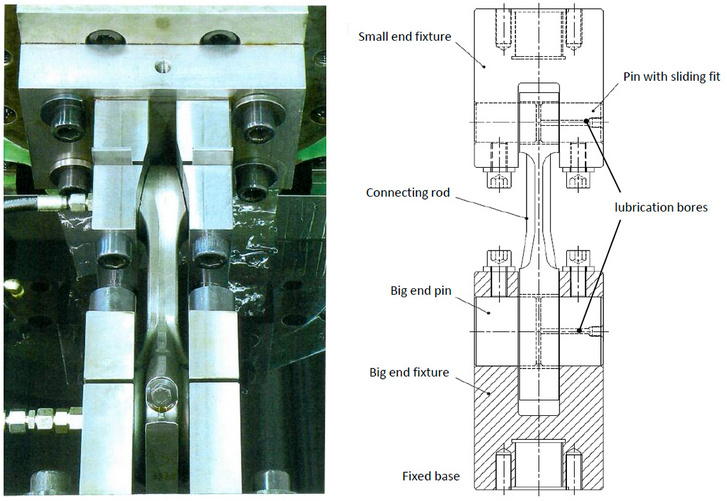

Az elkészült prototípusokat tehát tesztelik. Itt többféle tesztről kell beszélnünk. Vannak, amik egy adott egyszerűbb alkatrész, vagy alkatrészcsoport működésére koncentrálnak. Tudja-e például a megadott vízpumpa, olajpumpa azt a nyomást, azon a fordulatszámon produkálni, amit elvárunk tőle? Tényleg úgy nyit és zár egy szelepvezérlés, ahogy tervezték? Van-e esetleg valamiféle rezonancia, vagy egyéb probléma vele? Más tesztek inkább az élettartamokra mennek rá, még alkatrész szinten. Kibírja-e például a hajtórúd, a motor stb. a tervezett dinamikai terhelést, vagy sem? Mekkora a szórása? Egyezik-e a tervezettel, számolttal?

A következő lépés még mindig nem a teljes jármű tesztje, hanem a nagyobb egységeké, mint például a komplett motor, váltó stb. Itt is történnek funkciós- és élettartamvizsgálatok, valamint emissziós mérések is. A kalibratőrök és szoftveres szakemberek szerepe itt értékelődik fel, hisz a mai motorok beindítása nélkülük már lehetetlen. Mindenre van valahol egy bit, egy byte, ami valamit vezérel, figyel, tárol.

Meddig tart egy motor tesztpadi vizsgálata? Ha a projektvezetőket, vagy a menedzsereket kérdezzük, akkor 0 óráig, hisz az kerül a legkevesebbe. Ha a mérnököket, akkor sose fejezzük be, mert mindig lenne még mit fejleszteni, javítani. A valóságban van olyan teszt, ami néhány száz óra effektív futást tartalmaz csak, de vannak olyanok is, – pl. teherautók esetében, – amelyek 4000 órásak. Ez valójában azt jelenti, hogy a motor tesztpadi idejébe nem számoljuk bele a fel- és leépítésekkel eltöltött időket, a mindenféle szükséges leállásokkal, javításokkal eltöltött időt, a várakozásokat, csak a tisztán futott órákat. 4000 óra az lehet, akár több, mint 1 év!

Ezalatt egy teherautómotor, ami megeszik kb. 60 kg üzemanyagot óránként, elfogyaszt összesen 240 tonna üzemanyagot! Ami nagyjából 289 ezer liter, vagyis a NAV november áraival számolva (422 Ft/l) kb. 122 millió Ft. És ez csak az üzemanyagköltség egy élettartamvizsgálat során, egyetlen motorra! Ehhez hozzá jönnek még a tesztpad és a személyzet költségei is. Közbe ne felejtsük el a prototípus árát se, ami szintén milliós tétel lehet, – euróban. Nem csoda tehát, hogy a gyártók megpróbálják csökkenteni a tesztek számát.

És végre jön a járműteszt

Ha túl vagyunk a főbb egységek tesztelésén, akkor jönnek a járműves tesztek. Ezek egy része szintén történhet speciális tesztpadokon, mert ekkor a vizsgálati körülmények viszonylag könnyen reprodukálhatóak. Másik része pedig tesztpályákon (ilyen például az új Zalazone is Magyarországon), vagy sima közúton is.

Ami Zalában épül, olyanra még nagy autógyártóknak sem futja

Nem olcsó, még messze nincs kész, de ha minden jól megy akkorát lök az ország autóipari jelentőségén, mint egy autógyár.

Az emissziós botrányok arrafelé vitték a világot, hogy például az emissziós méréseknél – személyautók esetén – a tesztpadi tesztek mellett úgynevezett RDE (real-driving emissions, azaz valós menet közbeni kibocsátás) közúti vizsgálatokat is kell csinálni. A két fajta mérési koncepciónak egy megadott eltérésen belül kell lennie, csak akkor engedélyezik a hatóságok az adott járművet eladásra.

Addig, amíg egy jármű ténylegesen közúton, tesztpályán esetleg jármű-tesztpadon fut, addig a kilométert lehet mérni. De hogyan lesz a motoros, váltós stb. tesztpadokon mért órából kilométer? Sajnos nincs az interneten ilyen applikáció, ami átváltaná. A gyártók többsége a valós meghibásodásokból és futásokból indul ki, és valamilyen statisztikai alapokon nyugvó módszerrel próbál egy sokkal tömörebb, rövidebb tesztciklust definiálni, ami az adott körülményeket reprezentálja a tesztpadokon.

Itt már csupán néhány bizonytalanság marad. Egy személyautó esetében ilyenek lehetnek: gyártás helye, út- és forgalmi viszonyok, időjárás, vezető, jármű felszereltsége/állapota, üzemanyag minősége, terhelés és sok-sok további faktor. Ezeken felül egy csomó egyéb mérnöki és pénzügyi faktor is bekerül, mint például az elhanyagolásokra használt matematikai módszer és a pénz, hogy mennyit költhetünk fejlesztésre.

A válasz legjobb esetben is csak egy valószínűségi számításokon alapuló becslés lehet, ami a gyártóknak megmutatja, hogy mennyi a valószínűsége annak, hogy az adott gyártásban szereplő autó túlél egy adott futásteljesítményt.

Vagyis a cégek számolnak az élettartammal, de a járművek mai bonyolultsága mellett egyszerűen képtelenség minden egyes alkatrész minden elképzelhető meghibásodását szimulálni, illetve amit lehet, azt is csak statisztikai alapon. A mérnökök statisztikai módszerek segítségével próbálják meg megbecsülni a vásárlók vezetési szokásait is, az adott ország, város útminőségét stb. Teljes bizonyosság tehát nincsen – ha mégis becsúszik egy-egy hiba, ennek ez az oka, és nem a szándékosság. Ugyanis nincs olyan pontos kilométerszám, ami után a járművünk szét fog esni alattunk. Ha létezik is egy nagyjából becsülhető érték, mi magunk, az autó használói rendkívül sokat tehetünk azért, hogy a járművünk akár számottevően tovább működjön, nagyobb meghibásodás nélkül.

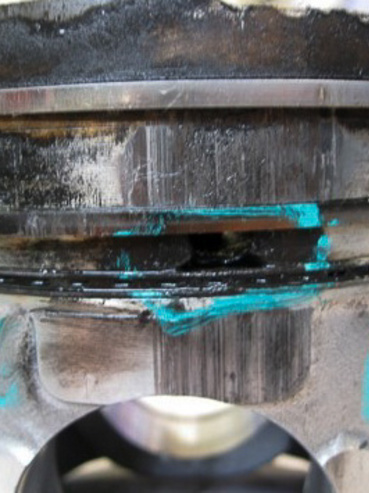

A szerző az AVL Hungary Simulation & transmission osztályának vezetője. A cikk képei a fejlesztés során az extrém teszteken készültek, amikor jelentősen túlterhelik az alkatrészeket a normál üzemhez képest.

Az oldalról ajánljuk

- Hírek

Nem adnak üzemanyagot a 15 évesnél idősebb járműveknek a világ legszennyezettebb városában

Európához hasonlóan ott is kitűzték a 2035-ös céldátumot.

- Események

Van egy király európai autód, amit megmutatnál másoknak? Gyere autóztatni a Parkoló Parádéra!

- Hírek

Őrült zsenik megalkották a világ legnagyobb Ladáját

A Garage 54 ismét szürreális projekttel jelentkezett.

- Hírek

F1 kibeszélő: Tsunoda nem tett csodát, beszari a McLaren?

A Japán Nagydíj végül többnyire unalmas vonatozásba fulladt, de ennek ellenére is bőven akad izgalmas beszédtéma a Forma-1 háza táján!

- Hírek

Brutál strapabírónak ígérik a legkeményebb Ford Rangert

Az eddigi legfickósabb Ranger 4,5 tonnát vontathat, nagy a gázlómélysége és több ponton masszívabb, mint a sima tesói.

- Hírek

Leégett egy villanyautó Kajászón, vitte magával a házat is

Kigyulladt egy parkoló Hyundai Ioniq, a tűz pedig átterjedt a közeli lakóházra is.

- Hírek

A Xiaomi SUV-ja is megkaphatja a forradalmi üvegtetőt

Egy teszt során 12 fokot vert a Tesla Model 3-ra.

- Hírek

A Tesla megjavította a Cybertruckot – rosszabb lett

Csálén álló elem, karcok és égésnyom is maradt a visszahívásban javított Cybertruckon.

- Tesztek

Bérelt helye van a konditerem előttTeszt: Mercedes-AMG E 53 HYBRID 4MATIC+ Edition 1

Úgy ki van gyúrva, mint a srác, aki nem csak díszből veszi meg az éves kondibérletet.

- Hírek

A Nissan 2028-ra ígéri saját szilárdtest-akkumulátorának sorozatgyártását

Az ígéret szép szó...

- Hírek

400 lóerő nem elég? És 510?

Az Abt azt csinálta, amihez a legjobban ért: erősből mégerősebbet csinált.

- Hírek

Cseszegeted a Teslát? Vigyázz, vesz a kamera!

A Teslák beépített kamerái azonnal bizonyítékot gyűjtenek.

- Közélet

Kereskedőnek adta el az autóját, mégis vele fizettetnék a későbbi javításokat

Nem mindegy, hogy ki szerepel vevőként az adásvételin. A bizomány és a közvetítés szavak hallatán érdemes lehet másik telepet keresni az eladáshoz.

- Hírek

Modernebb külsővel, komfortosabb belsővel frissül a Renault Austral

Az Austral alig három éve kapható a piacon.

- Hírek

A Jaguar Land Rover felfüggeszti amerikai szállításait a vámok miatt

Közben az USA az egyik legfontosabb piaca a Defendernek és a Range Rover Sportnak.

- Hírek

Ilyen lehet a Honda új elektromos autójának végleges formája

A japán Red Bull Showrunon mentek vele egy kört.

- Hírek

Verstappen magabiztosan győzött, két McLaren a Japán Nagydíj dobogóján!

Norris és Verstappen között alig van pontkülönbség három futam után.

- Közélet

Itt mindenki normális?! Racionális autókat néztünk 2,5 millióért - Murvaélet #5

- Szerelem

A Forma 1-es boxkiállások elképesztő története

A Forma-1 hajnalán körülbelül két percig tartott egy boxkiállás. Hosszú út vezetett innen a mai 1 másodpercig.

- Tesztek

Nem hiányzott, de örülünk neki!Teszt: Cupra Terramar 1.5 TSI DSG mHEV - 2024.

Újabb típussal bővült a Magyarországon gyártott autók sora. Vajon alapmodellként is ütős a Győrből érkező Cupra Terramar?

- Hírek

Újra előveszi a cápaorrot a BMW? Kémfotókon a következő X5

A negatív dőlésű orrkialakítás a 90-es években eltűnt, de a legújabb modellekhez újra elővennék.