Akku-újrahasznosítás: közelgő válság vagy óriási üzlet

Kevés gyártó reklámozza neonfényes táblán, hogy mennyit nyom az elektromos autóiban az akkumulátorpakk. A legnagyobb hatótávok eléréséhez minimum 100 kWh kapacitás szükséges, ez a mostani energiasűrűségek mellett bődületes súlyt jelent: a Mercedes EQS-ben 800 kilogramm körül van (becslés), a GMC Hummer elektromos SUV-ben pedig 1325 kilogramm. Az másfél kifejlett szürkemarha vagy egy Ford Focus. És mivel a hatótáv-éhség nem nagyon csillapodik, valószínűleg az akkuméretek sem csökkennek egyhamar.

Valahol ezen a területen visszhangzanak leginkább az elektromos autózás iránt szkeptikus vélemények, az ugyanis vitán felül áll, hogy az egyszer használatos, tonnaközeli akkumulátorok nem jelentenek fenntartható megoldást, környezetbarátságot pláne nem. Két járható út látszik: vagy az akkumulátor-technológiában érünk el forradalmat, vagy az újrahasznosításukban. Előbbi a nagyobb mérnöki/tudományos kihívás, ezért egyelőre utóbbiban kell bízni, annak ellenére, hogy komoly nehézségekkel néz szembe.

Látszólag minden az újrahasznosítás mellett szól, a józan észen felül főleg a szükséges nyersanyagok elérhetősége. Az akkumulátorokban használt fémek közül több is meglehetősen ritka; kitermelésük környezetpusztító; de az sem segít, hogy az elérhető készletek politikailag instabil régiókban találhatók, vagy egyszerűen nem ott, ahol a hagyományos nyugati gyártók. Európa és az USA is relatíve szegény a releváns ásványkincsekben, ellentétben például Kínával, ami ráadásul a lényeges ércek feldolgozóiparának 70-80 százalékát is bitorolja. A kitettség értelemszerűen kerülendő.

A jelenlegi akkumulátorok sajnos borzasztó nyersanyagigényesek: az Argonne National Laboratory szerint egy normál, NMC532 típusú villanyautó-akku 8 kiló lítiumot, 35 kiló nikkelt, 20 kiló mangánt és 14 kiló kobaltot tartalmaz. Ez a nagyobb kapacitások mellett természetesen többszöröződik, de ha elfogadjuk a Nemzetközi Energiaügyi Ügynökség számításait, nevezetesen, hogy az évtized végére bő 200 millió villanyautó rohangál majd az utakon, a szorzat még félelmetesebb.

Az akkumulátorok működését most nem részletezzük (a szilárdtest-akkukat pedig egyáltalán nem tárgyaljuk, hisz gyakorlatilag még nem is léteznek, így nincs mit reciklálni), a lényeg, hogy a legdrágább fémek a katódot alkotják, ami a tipikus Li-ion akksiban egy vékony réteg anyag, különleges kristályszerkezettel. Az újrahasznosítás szempontjából lényeges kérdés, hogy ezt a komoly munkával és energiával kialakított kristályszerkezetet megőrizzék, vagy egyszerűbb, de drága újrahasznosítási módszerek miatt menjen a levesbe minden egyéb összetevővel együtt.

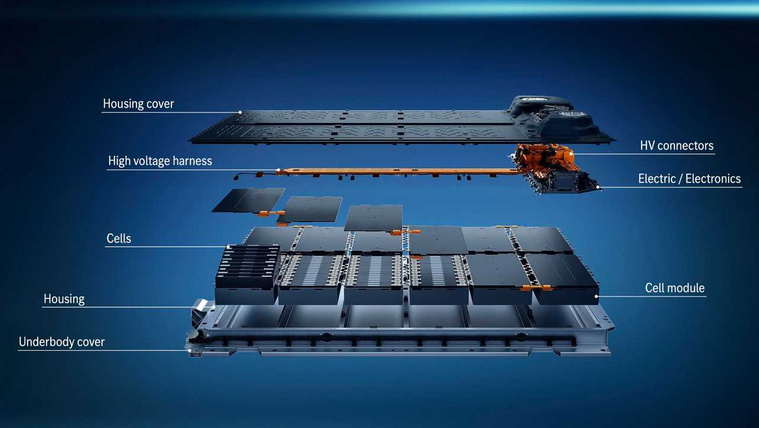

Nem könnyíti meg a használt pakkok kezelését, hogy jelenleg épp a feldolgozhatóság ellenkezőjére törekszik minden gyártó: a tűzveszély miatt elemi érdekük, hogy a tömbök minél tartósabbak és szilárdabbak legyenek. Ennek eléréséhez olyan erős kötőanyagokat és hővezető ragasztókat használnak, hogy a feloldásukhoz használt egyes szerek használatát az Unió korlátozza is, a szétszerelés így indokolatlanul nagy kockázatot jelent a munkásokra nézve. Mindezt elsősorban robotok használatával lehetne kikerülni, egy teljesen/nagyrészt automatizált akku-szétszerelő gépsor azonban még várat magára, a folyamat összetettsége miatt más irányba halad a szektor.

Az akkumulátorok újrahasznosításának hagyományosan két módja van: a pirometallurgiai a gyakoribb, ennek során ledarálják, majd magas hőmérsékletnek teszik ki az akkumulátorokat (értsd, elégetik őket), a szükséges fémek (lítium, mangán, kobalt, nikkel) kinyeréséhez azonban a szennyeződések miatt további részfolyamatok szükségesek. Hátránya, hogy a jelenlegi tudásunk mellett a fémek alig 60 százalékát tudjuk így visszanyerni, ráadásul az akku tokját alkotó műanyag is elvész, emisszióvá lesz.

A másik metódus a hidrometallurgia, jóval veszélyesebb az előzőnél: az akkumulátorokat medencényi savakban oldják fel, a szükséges anyagokat pedig az így létrejövő fém-levesből vonják ki sók formájában. Egyik mód sem ideális, a pirometallurgia energiaigényes, a hidrometallurgia pedig veszélyes anyagokkal dolgozik. Fájó realitás, hogy a fentiek miatt - legyenek bármilyen ritkák is a nyersanyagok - egyelőre pénzügyileg sem feltétlenül éri meg az akkumulátorok újrahasznosítása, még szomorúbb, hogy erre az idő vagy megoldást nyújt vagy épp ellenkezőleg, tovább ront a helyzeten.

Normál esetben egy iparág annál olcsóbbá válik, minél nagyobb volumenben képes működni. Ez elvileg az akku-problémára is érvényes, hisz például az akkumulátorok előállítási költsége rohamosan csökken, elemzők szerint 2024-re tartósan bemehet 100 dollár/kWh alá, amivel a villanyautók elméletileg már olcsóbbá válhatnak, mint a hagyományos motorral szereltek. Az újrahasznosítás azonban körkörös problémával küzd: a szükséges nyersanyagok többsége nem elég drága ahhoz, hogy megérje az újrahasznosítás. A lítium például nem is túl ritka, számítások szerint a jelenlegi költségszint mellett kitermelhető készlet 21 millió tonna, ami minimum 2050-ig elég a villanyautókhoz, de a nehezebben elérhető készletekből is akad még. Tovább nehezíti a helyzetet, hogy a bányászatot évszázados infrastruktúra, ipari méretek és fillérenként lecsiszolt költséghatékonyság segíti, míg az újrahasznosítás frissen kibontakozó ágazat, amelynél rengeteg pénzt emészt fel a kutatás-fejlesztés.

A legdrágább szükséges fém jelenleg a kobalt, gyakorlatilag ez az egyetlen összetevő, ami miatt pénzügyileg megéri egyáltalán foglalkozni az elhasznált vagy hibás pakkokkal. Sajnos túl drága is, emiatt a gyártók igyekeznek teljesen kiiktatni az egyenletből, valahogy úgy, ahogy a katalizátorokban használt palládium és platina mennyiségét is az elszabaduló árfolyam miatt próbálják minimalizálni az autógyártók. Ha azonban iparági szinten sikerül átállni a kobalt- (és nikkel)mentes technológiára, az újrahasznosítás üzleti létjogosultsága is egy csapásra megszűnik. Ezzel egy teljesen új és nyögvenyelős forgatókönyv lép életbe: pénzügyi motiváció híján az állam feladata lesz kötelezni az ipar szereplőit (pl. a gyártókat), hogy saját költségükön dolgozzák fel az életciklusuk végére ért pakkokat. Így pénzt ugyan nem spórolnak a gyártók, de a kitermeléssel és az ércek feldolgozásával járó széndioxidot a világ igen.

Több ellentétes faktor is befolyásolja, hogy lehet-e sikeres a kényszer: létező és működő példaként felhozhatjuk a normál indító-akkumulátorokat, amelyeket szintén tilos csak úgy kihajítani (minimális pénzt is lehet értük kapni), így összességében több mint 95 százalékuk kerül vissza az ipari körforgásba. Ellenpéldaként részben saját, részben helyi viszonyokra vetíthető élményt hoznék: a szabálykövetőnek tartott Japánban - ahogy egyébként minden civilizált országban - tilos kidobálni a háztartási gépeket, ám az eszményi társadalom is rejt mocskot: hűtőszekrényekkel, robogóroncsokkal, tévékkel és hasonlókkal telehordott erdők és útmenti vízmosások árulkodnak arról, ott is van az a réteg, aki nem hajlandó vagy nem képes a szemét leadásáért, elszállíttatásáért fizetni. Mérsékelheti az illegális szemét/akkulerakást, hogy az autók akkumulátorpakkjai kimondottan nagyok, így megszabadulni is sokkal nehezebb tőlük, és mivel különböző azonosítókkal is el vannak látva, adott autóhoz, ezáltal korábbi tulajdonosokhoz kötésük is sokkal könnyebb.

Mindezek ellenére vannak már a világon működő próbálkozások: a legnagyobb akkumulátor-előállító országban, Kínában a kétezertízes évek óta van állami szabályozás az elhasznált/hibás darabok kezelésére, a CATL gyártó leányvállalata, a Guangdong Brun évente 120 ezer tonna feldolgozására képes, ami hozzávetőleg 200 ezer villanyautóhoz elegendő mennyiség. Dél-Koreában a SungEel HiTech nevű cég hasznosított újra 3000 tonnát 2019-ben, de a csökkenő kobalt-tartalom miatt nem tudott profitot termelni. Az Unió is készül saját direktívával. Ha elfogadják az új, 2020-ban előterjesztett Akkumulátor Irányelveket, a gyártók felelőssége lesz a használt pakkok kezelése, de a szabályozás indirekt módon is kötelez: fokozatosan növelni fogja az előállított akkuk újrahasznosításból származó anyag-tartalmát, ez 2030-tól 70 százalékra emelkedik.

Az Unió további intézkedéseket is foganatosítana, maga az újrahasznosítás csak a legvégső lépés. Az életciklusa vége felé tartó darabokat először fel kell újítani, hogy - ha kompromisszumokkal is, de - tovább lehessen őket használni eredeti funkciójukban. A lítium-ionos akkumulátor azonban nem hal meg, még évtizedek múlva is bőven tartja eredeti kapacitásának nagy részét, ilyenkor a megterhelőbb személyautós használatból ki kell vonni, és új helyet találni neki.

Ezt az iparági szereplők maguktól is csinálják már egy ideje: a Nissan a gyáraiba küldi a kivénhedt Leaf-akksikat, ahol targoncákba és egyéb gyári járművekbe kerülnek, de a napelemek termelte energiát is képesek tárolni. Felhasználási területük gyakorlatilag végtelen: megújuló energiafarmokhoz lehet őket telepíteni, ahol eltárolhatják a többletet, ezzel kiegyensúlyozhatják a hálózat terhelését; vészhelyzet (pl. földrengés utáni áramkimaradás) esetén a Tesla akkufarmja biztosítja az Ószakához tartozó vasútvonal áramellátását (új akksikkal, voltaképpen pazarlás); de otthoni energiaforrásnak, napkollektoros utcai világításhoz, adatközpontok és liftek vészhelyzeti energiaforrásának is kiválóak. Sőt, Coldplay koncertekhez is használtak már levetett BMW i3-pakkokat.

Összességében sötét kép mutatkozik az ágazat helyzetéről, de a zord jelenben is akadnak rügyet bontó próbálkozások: jónéhány fiatal, befektetők által tolt vállalkozás, startup hírel profitábilis működésről, olvasni tanulmányokat új, energiahatékony újrahasznosítási módokról is. A Nature cikke például egy olyan kutatást citál, ami a fent már megpendített lehetőséget aknázza ki: ultrahanggal választják el a katódot a fóliától/elektrolittól/anódtól, így a drága kristályszerkezet is épen marad és az energiaigényes piro-/hidrometallurgiai folyamatokat (ezáltal emissziót) is meg lehet spórolni. Látszik, hogy rengetegen kezdtek el foglalkozni az újrahasznosítási lehetőségekkel, világszerte nagyjából száz újrahasznosító működik vagy kezdi meg működését - például a Volkswagen is elindította már saját üzemét, az ex-teslás igazgató alatt működő Redwood Materials évente 20 ezer tonnát dolgoz fel - , de mivel maga az akkutechnológia még dinamikus szakaszban tart, vagyis újabb és újabb technológiák és összetételek jelennek meg a piacon, nehéz tartósan és univerzálisan alkalmazható megoldást találni.

A sikerhez valójában a két végletet kell összeboronálni: már a tervezéskor figyelembe kell venni, hogy 20-30 év múlva ismét darabjaira kell majd szedni az adott egységet, a törvényhozásnak pedig mindenképpen a szabványosítás felé kell terelni a gyártókat. Ám mivel éles versenyhelyzetben ez teljes nonszensz, sőt, valószínűleg a fejlődést is visszafogná, az Unió is inkább egy globális “akkumulátor útlevél” bevezetésén dolgozik, ami nem csak azt mondja meg a majdani újrahasznosítóknak, hogy pontosan mit is akarnak éppen feldolgozni, de az akku előéletét és állapotát is tárolni fogja.

Ha minden összeáll, sikerül kidolgozni egy energia- és költséghatékony módszert, és még az akkupakkok is eleve az újrahasznosítást figyelembe véve készülnek, már csak egyetlen problémát kell feloldani. Jelenleg a költségek jelentős részét a nehéz, terjedelmes és nem mellesleg tűzveszélyes tömbök szállítása jelenti, ezért a feldolgozóipar egységeit is a gyárak közelében, a szállítmányozás számára is könnyen elérhető pontokon kell majd létesíteni. Visszaolvasva ez így egyelőre túl sok ha, és a jelenlegi 5 százalékos újrahasznosítási arány is nevetséges, de a közeljövő volumene mellett igazából nincs más lehetőség.

Ajánlókép forrása: Wolfram Schroll/Duesenfeld via Nature.com