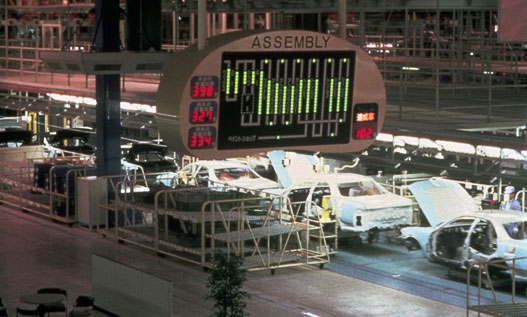

A Toyotánál viszont a futószalagon dolgozó munkásnak kötelessége megállítani a sort, ha valami hibát észlel. Ilyenkor felcsendül egy dallam - a szamárinduló vagy a Für Elise -, és riasztja a műszakvezetőt. Minden hibát a helyszínen kell felismerni és kijavítani, mert az utólagos javítgatások sokkal több pénzbe kerülnének, és több időt vennének igénybe. A pazarlás (japánul muda) pedig nem fér bele a Toyota világképébe.

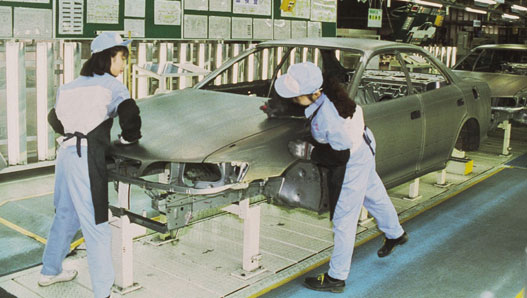

Aki arra számít, hogy a Toyota-gyárban csendben, nyugodt tempóban mennek a dolgok, az téved. Szerintük a jó minőség eléréséhez nem lassan kell dolgozni, hanem jól. A dolgozónak saját magának, kell kialakítania munkamenetét úgy, hogy egyszerűen, kényelmesen és gyorsan tudja végrehajtani a feladatát. Akinek elfogadják az újítását, komoly prémiumban részesül.

A Toyota minőségének az egyik titka a bolondbiztos műszaki kialakítás. Minden elektromos csatlakozót, minden illesztést úgy alakítanak ki, hogy ne lehessen rosszul vagy pontatlanul összerakni. Nincs még egy járműgyártó, aki olyan radikálisan leegyszerűsítette volna a munkafázisokat, mint a Toyota. Minden egyszerűen és röviden végrehajtható. Ebből kifolyólag a Toyotánál sokkal több betanított munkás dolgozik, mint más gyárakban.

Az éremnek persze két oldala van, egy európai autógyár munkása halálra unná magát a japán gyár alkalmazottjaként, és valószínűleg nem is sokáig bírná a monotóniát. A japán hozzáállás ebből a szempontból teljesen más. Talán azért is, mert a Toyotánál nem egy esetben előfordult, hogy egy futószalagon dolgozó tanulatlan munkás néhány évtized alatt csúcsmenedzserré dolgozta fel magát.

A minőség a Toyotánál már a beszállítóknál kezdődik. Velük közösen is számtalan újítást vezettek be, melyek közül az egyik legérdekesebb a first-in-first-out rendszer. Ennek az a lényege, hogy a beszállított alkatrészek nem kupaconként, hanem pontosan meghatározott sorrendben kerülnek a beszerelési állomásra. Így egy hibás széria esetén pontosan definiálható, mely alkatrészek érintettek.

Elsőre egyszerűnek tűnő dolog ez is, de sok beszállítónál alapjaiban kellett megváltoztatni a termelést ahhoz, hogy meg tudjanak felelni ennek az elvárásnak. A minőséget azonban nem csak előállítani, megtartani is nehéz. Számtalan sikeres év után mostanában kezdenek megjelenni az első repedések a sziklaszilárdnak hitt Toyota minőségen. 2005-ben az Egyesült Államokban - a Toyota legnagyobb piacán - tízszer annyi autót kellett visszahívnia, mint két évvel előtte, és érdekes módon a japán piacon még ennél is drámaibb a helyzet. Ott 2001-től 2005-ig nem kevesebb, mint negyvenegyszeresére nőtt a visszahívott kocsik száma, ami már több mint riasztó.

A dolog az eladásokon még egyáltalán nem érződik, de a Toyotánál jól tudják, semmi sem szerezhető vissza nehezebben, mint az eljátszott hitelesség. A rossz trendet különböző okokra vezetik vissza. A kilencvenes években kezdődött erőteljes növekedéssel együtt a mérnökök számát is arányosan növelni kellett volna, de ez nem történt meg. Ráadásul az új japán törvények komolyan korlátozzák a túlórázást, márpedig legendák keringenek arról, hogy a Toyota fejlesztői korábban mennyit túlóráztak. Visszaütni látszik az is, hogy bizonyos részegységek fejlesztését teljesen a beszállítóikra bízták, akik - úgy látszik - nem tökéletesen birkóztak meg a feladattal.

A birodalom azonban nem lenne birodalom, ha nem próbálna meg visszavágni. A közelmúltban ezernél is több mérnököt vettek fel a Toyotához, és nemcsak újoncokat, hanem tapasztaltabbakat is. Ez azért érdekes, mert a cégnél eddig az élettartam-karriert preferálták, és ez a lépés tabutörésnek számít a tradíciókra épülő cégkultúrában. Ezen kívül még új igazgatói posztokat is létrehoztak, ezek betöltőinek egyetlen feladata lesz: a minőség biztosítása. Ez pedig mindennél fontosabb. Képzeljük csak el, milyen szégyen lenne, ha őfensége Akihito, japán tennója alatt egyszer csak leállna a tizenkét hengeres Century.

Minden Porschéban van egy kis Toyota

A kilencvenes évek elején a Porsche is átállt a lean productionre. Az átállás után röviddel Zuffenhausenben jártam, ahol az egyik ott dolgozó mérnök elmesélte, hogyan kezdődött. Mikor már látták, hogy szinte versenyképtelenül drágán állítják elő az autókat, megbíztak egy japán szakértő csapatot, akik átvilágították a termelést. A fekete öltönyös japán delegáció meg is érkezett, és elkezdték körbejárni a gyárat. Vezetőjük kezében stopperóra volt, amit szorgalmasan használt, és a mért értékeket lejegyezte egy füzetbe.

Amikor végigértek, a japán csoport vezetője odafordult a

Porsche főemberéhez és megkérdezte:

- Tudna nekem egy vasfűrészt adni?

- Egy vasfűrészt?

- Igen, vasfűrészt - hangzott az ellentmondást nem tűrő

válasz.

Miután megkapta az eszközt, a japán odasétált az egyik

alkatrészpolchoz, és körülbelül szemmagasságban elkezdte

fűrészelni a lábát. "Mit csinál?" - kérdezték a döbbent

porschésok. A válasz így hangzott: "Az önök munkása a szalagtól

három másodpercig sétál ehhez az állványhoz. Ott odatámasztja a

létrát, felmászik, leemeli a szükséges alkatrészt és

visszaballag a szalaghoz. Minden egyes alkalommal

tizenegynéhány másodpercet tölt ezzel a feladattal, napjában

többtucatszor.

Önök ezt az embert nem a munkájáért fizetik, hanem hogy

sétáljon. Ha a polcot lefűrészelem, nem kell felmásznia,

amivel egy rakás másodpercet nyerünk, és Önök már holnaptól

több autót tudnak gyártani."

Nos ez a lean production. Van még valakinek kérdése?