A Totalcarnak exkluzív lehetősége támadt a kecskeméti Mercedes-gyár megtekintésére. Sőt, már láthattuk, hogy készül a következő modell, a CLA. Persze mindennek oka van, és lehet, hogy ez a látogatás nem jött volna létre, ha...

Az autógyár-látogatásokról elég speciális a véleményem. Bár nagyon érdekel az ilyesmi – már csak a végzettségem miatt is –, a többnyire bölcsész irányultságú újságírókat untatja. Megmondom, miért. Mert nem tudnak különbséget tenni gyár és gyár között. Legfeljebb akkor izgalmas számukra egy ilyen kirándulás, ha elég gyakran mondják nekik, hogy itt tilos fényképezni.

Néhány üdítően izgalmas momentum persze megfigyelhető. Hogy mást ne mondjak, viszonylag kis időkülönbséggel jártam a Peugeot és a Mercedes egy-egy gyárában. A franciák büszkén mutogatták a szélvédő-beragasztó robotjukat, amely mindenféle kamerákkal nézte, hová helyezi az üveget. Először rákészült, a beragasztózott üveg farkasszemet nézett a kerettel. Aztán a robot megmozdította az üveget – meghökkentő módon oldalra. Aztán vissza. Újabb farkasszemezés, majd az üveg megint megmozdul, most a másik oldalra. Aztán kis gondolkodás. A robot aztán az üveg le – gondolkodás – üveg fel műveletsorral szórakoztatta a közönséget, majd hosszabb gondolkodás következett. Mindenki feszülten várt a dráma beteljesülésére, de a robot csak filózott, mi a fenét csináljon ezzel a rohadt nagy körberagasztózott üveggel. Már-már mindenki elhitte, hogy elromlott, ám ekkor hirtelen a gép egy mozdulattal benyomta az üveget a szenvtelenül várakozó 406-osba. Igazi beteljesülés volt, még nekünk is, mert mehettünk tovább, és nem kellett kínlódnunk, hogy visszatartsuk a röhögést.

Ugyanez, pár héttel később Németországban, a Mercedes pápaszemes E-osztályánál a következőképpen nézett ki: robot üveget felvesz, ragasztóz, majd ugyanazt a mozdulatot folytatva egy kézilabdás csavarintással betottyantja a szélvédőt a helyére. Aztán amíg ragasztózza a következőt, jön a következő bódé, és platty, már a helyén az üveg. Szóval pár dologban azért akad látványos a különbség.

Persze mindig az új gyár a legmodernebb. A legszebb, száz éves patinás gyárakat nem illik eldózerolni, a csarnokok többnyire nem is a modern összeszerelési elveknek megfelelően épültek. Bizony, ez van, Magyarország abba a szerencsés helyzetbe került, hogy a világ ma létező legmodernebb autógyárai vannak nálunk. Például Kecskeméten, de gondolom, a Győrben épülő Audi-üzem sem a tegnap technológiájával termel majd.

De mit kerestem én Kecskeméten?

Ennek is megvan a története. Történt, hogy megkaptuk az első, valóban magyar gyártású tesztautót, és, khm...zörgött. Akármennyire fájt is ez nekünk. Mit tegyen ilyenkor egy újságíró? Nemzeti büszkeséggel tömje be a fülét, és írja azt, srácok, ez az, a magyar B osztály tökéletes? Vagy higgyük azt, hogy mindössze ez a példány volt rossz, és felejtsük el az egészet? Ez lenne a járható út? Nem hinném.

Valószínűleg a Mercedes kecskeméti gyárában sem hiszik ezt. Meg is hívtak minket, hogy lássuk, ők bizony ugyanazt a minőséget produkálják már a szériagyártás első pillanatától, mint a németországi gyár – tudniillik a Mercedes B osztály két helyen készül, itt Kecskeméten, és a Mercedes régebbi (1996 óta működő), rastatti gyárában.

Nem tudom, ezt egy gyárlátogatás során mennyire lehet megállapítani, mindenesetre a gesztus szép, hisz' ide még egyáltalán nem engedtek be újságírót, amióta a termelés folyik, leszámítva a megnyitó protokolleseményt.

A látogatás időpontja erősen korlátozott volt, mivel most pár hónap zárlat következik, új modell próbagyártása indul a szereldében. Ez az oka, hogy nem az említett teszt szerzője, a szabadságon lévő Csikós Zsolt, hanem én vehettem részt a gyárlátogatáson. A program egyszerű, Edinával, a Mercedes sajtósával elmentünk Kecskemétre, majd a beállványozott adminisztratív épület előcsarnokában két német úr várt ránk. Később kiderült, hogy az épület valójában már korábban elkészült, csak garanciális problémák miatt a homlokzat pár emelet magas üvegburkolatát lecserélik.

Fogadóink megkérdezték, hányas a lábunk, kaptunk acélbetétes munkavédelmi cipőt, és indultunk is, miután megtekintettük a gyár makettjét. Mint minden rendes autógyárban, ebben is van présüzem, karosszériaüzem, fényezőüzem és szerelde. Annyi trükk azért van a dologban, hogy a présüzemben főleg a CLA, az új modell elemeit sajtolják, a B osztály elemei alapvetően Rastattban készülnek, de a megnövekedett igények miatt pár dolgot nálunk is gyártanak. Sőt, néhány más Mercedes típushoz (SL, CL) is préselnek elemeket. Ide nem mehettünk, viszont kísérőinkkel benéztünk a karosszéria-üzembe, ahol megláttuk, miért is nem lehet fotózni.

A beszélgetés alapján kezdtem gyanút fogni, hogy a két német úr közül az, aki a szót vitte, nem a szokványos sajtószolgálati munkatárs. Az is furcsa volt, hogy a pólójára rá volt hímezve a neve (Frank Klein), meg valahogy az egész szövegből az derült ki, hogy valahogy az átlagnál sokkal-sokkal többet tud bármiről, amiről érdeklődtem, és meghökkentően a magáénak érzi a gyárat.

Odasomfordáltam tehát Edinához, hogy ugyan megmondaná-e, ki a csoda ez a Frank. Elárulta: az igazgató. Már akkor itt volt, amikor a sártenger közepén egy konténer jelentette a főhadiszállást, sőt, már egy gyermeke is született Kecskeméten. Ahogy körbejárunk, mindenkinek köszön, aki szembejön, ami egy 2500 főt foglalkoztató gyárban elég sok köszöngetést jelent. Ja, és bárhol, ahol egy lehullott papírfecnit lát, lehajol, felszedi és kidobja. Mondjuk ilyen nem sok volt.

A gyár területe meglepően kihalt. A kerítésen belül németesen nyírott fű, németesen sima aszfalt és németes középszürke ipari épületegyüttes. Embert gyakorlatilag nem látni, Frank Klein ezt egyszerűen azzal magyarázza, hogy „nálunk a munka bent zajlik”. Egyedül a dohányosoknak kialakított buszmegálló-szerű kabinokban akad pár munkás, szigorúan a felfestett fehér vonalon belül. Ők azok, akik nem soron dolgoznak, hanem mondjuk gépeket állítanak be – azaz a munkarendjük lehetővé teszi a dohányzást.

Az itt dolgozók többsége Kecskemét 30-40 kilométeres vonzáskörzetéből jár be, persze vannak olyan specialisták, akik messzebbről jöttek. Rengeteg, 1300 embert képeztek Németországban, mert nem volt célj, hogy a környéken működő cégektől, mondjuk a Knorr-Bremsétől szívják el a munkaerőt, noha látszólag olcsóbb megoldás. Ám az említett cég komoly üzleti partnere a Mercedes haszongépjármű-részlegének, miért is tennének ilyet?

A karosszériaüzembe kukkantva két dolog a feltűnő. Normál esetben ahol hegesztőrobotok dolgoznak, általában komoly szikraeső van a környéken, ahol mi jártunk, itt ilyet nem láttunk. A másik a zaj viszonylagos hiánya: az új, modern gépek lényegesen csendesebbek, mint amilyeneket akár pár éve láthatott az ember egy-egy autógyárban. Feltűnő, hogy nem csupán hegesztik az elemeket, hanem sok ragasztást alkalmaznak – a karosszéria egyébként javarészt acélból készül, az ultranagy szakítószilárdságú elemek jól felismerhetők az eltérő színről.

A B osztály mellett már ott ácsorogtak a soron a CLA – ez lesz a következő modell neve – karosszériái. Ezek már az úgynevezett Production Trial 1-es sorozat részei, a próbagyártási sorozatból lesz ezen kívül még kettő – a szériagyártás beindulása előtt. A modell ugyanazt a platformot használja, mint a B osztály, olyannyira, hogy a CLS kupéra temlékeztető formája ellenére az alkatrészek 50 százaléka azonos. Mivel a platform lehetőséget ad, készül majd összkerékhajtással is – ebből az következik, hogy ha akarnák, a B osztályból is lehetne 4 x 4-es kivitel, csupán elhatározás kérdése.

Már így nyers formájában is gyönyörű a kupé-limuzin, amelyet jövő tavasztól fognak árusítani, a bemutatóját pedig januárra tervezik. A szériagyártás ennél előbb indul, de azok a példányok, amelyeknek a karosszériáit mi láttuk, még kegyetlenül mennek a zúzdába. Mindenesetre Frank Klein már alig várja, hogy legyártsák a következő szolgálati autóját. Meg is értem.

A 645 robot által legyártott karosszériák ezután a fényezőüzembe veszik az irányt, ellentétben velünk. Ide ugyanis nem mehettünk be. Kecskeméten tíz színt fújnak, majd a fényezett bódék bekerülnek egy pufferbe, melyben akár 500 karosszéria is várhat a sorára. A tároló használatának oka, hogy a gyártásütemezésbe mindig kerülhessen megfelelő színű autó, mivel a fényezés nem egy ilyet-egy olyat alapon működik, hanem nagyobb sorozatokat fújnak. Továbbá a folyamatos termelést is elősegíti a pár órányi tartalék, ha probléma támadna.

A konvejor valahonnan a magasból emeli a megfelelő sorrendben a karosszériákat a szereldébe, ahol megkezdődik az összeszerelés. Itt már fotózhattam, és meg kell mondjam, ahol a munka folyik, feltűnően jó a világítás. Mint Frank mondja, komoly gondot fordítottak a jó munkavégzési körülményekre, ahol szükséges, az autó megemelkedik, hogy a dolgozó jobban hozzáférjen, mondjuk amikor a fékcsöveket szereli. A beltérben végzett munkákat egy karon lévő széken ülve végzik a munkások, így nekik is könnyebb, és gyorsabb is a ki-be mozgásuk.

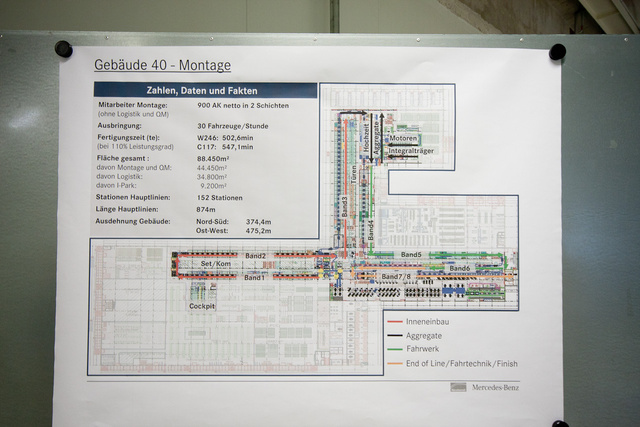

Jelenleg napi bő 200 autó készül, a cél a 480 darab elérése, a CLA gyártásának megkezdésével áll munkába a második műszak. A 874 méter hosszú, három ágon oda-vissza kanyargó sorról névlegesen óránként 30 autó jön le, persze ha nem akadnak gondok. Amikor ott jártunk, egy gép hibája miatt messze el voltak maradva a napi tervtől, hisz egy-két órával a műszak vége előtt alig 70 autó készült. Eleinte megesik az ilyen, a rendszernek be kell indulnia.

Mindenesetre a szerelősoron a japános rendszert követik, azaz probléma esetén a munkás meghúzhatja a segélykérő kék zsinórt, ekkor a csoportvezető segít neki. Aztán ha végképp nagy a gáz, ott a sárga zsinór, és leáll a sor. (Persze lehet, hogy rosszul emlékszem, és pont fordítottak a színek.) Inkább a leállás, mint hogy egy hibás kocsit elengedjenek. Frank Klein szerint még most is, hogy a gyártás már pár hónapja megy, naponta öt-hatszor megesik, hogy valaki a selyemzsinórhoz folyamodik – a gyártás kezdetén ez akár hússzor is megtörtént.

A szereldében a szokásos dolgok történnek, kábelezés, belső burkolatok, szőnyegek behelyezése, üvegek beragasztása (itt emberek végzik, nem robotok), aztán megjönnek az ülések is a Johnson Controls oldalsó csarnokából – mivel többek között ez a beszállító is a gyár területén működik. Az ajtókat leszerelve külön szerelik készre, de a B osztály orrmodulja (lámpástól, fényezett lökhárítóstól) egy beszállítónál készül. És a színnek stimmelnie kell. Érdekes, hogy a logisztikai feladatokat is külső cég látja el a gyárban.

A motorok és váltók Németországból érkeznek. Az autót a szokásos módon házasítják a hajtásláncával és a futóművével: az előszerelt alépítményt felemelik a karosszériához. Ezután viszont nem egyenként nyúlkálnak a munkások, hogy a csavarokat meghuzigálják, hanem egy rafináltan megkomponált célgéppel az egyes csavarcsoportokat egyszerre húzzák meg. Mondom én, az újabb gyár mindig jobb.

Azt persze nehéz megmondani, milyen a minőség, de jól látszik, mindent megtesznek, hogy jó legyen. Láthattuk, akik a fényezést simogatják, megnézhettük a fékpadi próbát, láttuk a csuromvizes autókat, ahogy az esőztető kamrából kikerülve a minőségellenőrök karmai közé kerülnek. Ők pedig egy kis PDA-val a kezükben végignézik az ellenőrzőlistát, lépésről lépésre. A hibás autók javítására oldalt külön területet alakítottak ki.

A termelés bizonyos része – kábé 15 százaléka – kikerül a gyár melletti tesztpályára is, ahol lassabb és gyorsabb menetben figyelik a viselkedését. Vannak továbbá macskaköves szakaszok, ahol pont az ominózus zörgéseket figyelik. Egyik autóba mi is beülhettünk, és megnézhettük, hogyan történik az egész.

Nagyjából ennyi, amit az ember egy rövid látogatás alatt meg tud állapítani a gyárról. Tényleg le a kalappal a bátorságért, hogy egy nem tipikusan ipari vidéken, lényegében kukoricaföldek helyén építettek gyárat. Remélem, bejön a számításuk, olyannyira, hogy esetleg a telek üres részét is hasznosítsák. Persze Frank Klein szerint egyelőre nem ez a fő kérdés, hanem a gyártás felfuttatása. Valószínűleg neki már van információja arról, miért lényegesen nagyobb a megvásárolt terület, mint amekkorára a jelenlegi gyárnak szüksége lenne. Ja, hadd áruljam el: hamarosan érkezik hozzánk a B osztály második, benzines tesztautója. Van egy fogadásom, hogy nem fog zörögni.

Az oldalról ajánljuk

- Vélemény

10 sportautó, amit becsülettel befejeztek

Karottával összegyűjtöttük azokat az autókat, amik úgy hagyták el a gyárat, hogy neked már csak élvezned kell a tudásukat.

- Hírek

Piastri közepesen izgalmasan, de komolyabb nehézségek nélkül nyerte a Szaúdi Nagydíjat

Így már ő vezeti a világbajnokságot.

- Hírek

A kutyának sem kell? - Az orosz autópiac végzetesen bezuhant

A helyzeten valószínűleg csak az állami beavatkozás segíthet.

- Hírek

Nem fogy elég jól a Cybertruck, árkedvezmények mellett csökkentik a termelést is

Közben csoportos kereset indult a Model Y kilométerszámlálója miatt, viszont a Model 3 akkuja elég jól bírja a kilométereket.

- Hírek

Három kamion ütközött az M15-ös autópályán

A helyszínre mentő is érkezett. A karambol miatt az érintett szakaszon forgalmi akadályra kell számítani.

- Hírek

Neked is kéne ez az összkerekes-terepezős Swift

A holland Suzuki képviselet követte el.

- Gumidoktor

Öreg autóra apró, de király gumi kéne. Van ilyen?

Huszonéves Hyundai-ra szeretnék olyan gumikat, amik a lehető legjobban viselkednek. Mit válasszak a szűk kínálatból?

- Tesztek

Méltó Transit-e az E-Transit?Menetpróba: Ford elektromos Transit termékcsalád

A napfényes Barcelonában próbáltuk ki a Transit termékcsalád villanyosított tagjait.

- Technika

40 féle mód, ahogy automata váltót lehet csinálni

Karok, pöckök, tekerők, pixelek, semmi nem szab határt.

- Hírek

A Renault ananászból akar díszítőelemeket gyártani a beltereihez

Alternatívákat keresnek a bőrre és a műanyagra.

- Hírek

Videó: Közveszélyes szellemi rövidnadrágok között autózunk

Chevrolet Matizzal randalírozó idiótán és F Astra kabrióval veszélyesen közlekedő kreténen is szörnyülködhetsz.

- Szerelem

Ezek voltak a kedvenc MűhelyPRN epizódjaink

Életveszélyes autók, tigrisbukfenc, személyes érintettség, és persze a Csirkecsontó! Hat év terméséből mazsoláztunk nektek.

- Közélet

Hárommillióért minden van: szoci veterán, hodály családi és csótány limuzin is - Murvaélet #6

Három millióért kerestünk használt autókat és egy kicsit már a veteránozásba is belekóstoltunk.

- Hírek

Elképesztő értékvesztés tapasztalható az Audi E-tron GT-knél

A számok nagyon csúnyák és nagyon elbizonytalaníthatják az újautó-piac szereplőit.

- Hírek

Élő adásban történt súlyos motoros baleset a Bajna-Héreg szerpentinen

A motoros valószínűleg nem megfelelően választotta meg a sebességét.

- Hírek

Néhány Ford megállíthatatlan (rossz rajtuk a fék, visszahívják őket)

A veszélyes probléma több mint 123 ezer Fordot és Lincolnt érinthet.

- Hírek

Hatalmas időmérős csata után Verstappen indulhat poleból a Szaúdi Nagydíjon

Norris elmérte a falat, így csak a tizedik helyről indulhat.

- Hírek

Ilyen sakktáblát is csak a Rolls-Royce csinálhatott!

Formabontó, nagyon minőségi kidolgozású, és természetesen nem árulják el az árát.

- Hírek

Nissan: naná, hogy visszatér a GT-R, semmi kétség

Már a Nissan célpontja is megvan: a Porsche 911-et szeretnék majd megverni a jövő GT-R-ével.

- Hírek

A Huawei és a Chery közös újdonsága 1673 kilométeres hatótávot ígér

A Luxeed R7 nem csak hajtásláncot, de kiemelkedően igényes futóművet is ígér!

- Olajdoktor

Szivárog az olaj a Kia turbójából, a márkaszerviz szerint ez normális

Keveset futott, nem túl öreg autóról van szó. Tényleg normális, hogy szivárog az olaj turbónál?

- Hírek

Súlyos baleset az Üllői úton: egy Nissan 300ZX-et tarolt le a villanyoszlop

Az autó, ami annak idején annyira erős volt, hogy a japán Közlekedési Minisztérium utasította a gyártót, hogy csökkentse a teljesítményét.

- Nepperűző

Szívóbenzines után villanyautóra váltanék. Vagy egy másik szívóbenzinesre?

Tényleg 2 liter benzin áráért lehet 100 kilométert megtenni? A racionalitást vagy a kisördögöt válasszam?

- Technika

Géppornó: hány liter folyadék kell egy 150 tonnás dömperbe?

Sok, ráadásul 500 üzemóránként cserélni kell. Autókhoz szokott ésszel nehéz felfogni a Kress 200C III számait.