Megnéztük, ahogy legördül a négymilliomodik esztergomi Suzuki

Egy klasszikus gyárlátogatással egybefűzve lehettünk ott abban a percben, amikor komoly mérföldkőhöz ért Magyarország egyik legrégebbi és legmeghatározóbb autógyára. A négymilliomodik hazai Suzuki a piac egy méltán népszerű modellje, ami mellett a gyár alkalmazottai is büszkén álltak a fotózás közben.

Lassan 32 éve, 1992 nyarán indult el az esztergomi Suzuki autógyár, ahol nem sokkal később legördültek az első ősmagyar Swiftek. Bár az Opel Szentgotthárdon pár hónappal megelőzte őket az első magyar autó címéért, az Astra mellett a Swift is nagyon fontos modell volt a rendszerváltás utáni magyar léleknek. Sokak fülében még mindig cseng a szlogen: Suzuki, a mi autónk.

Azóta rengeteg mérföldkövön van túl az üzem, ahol a Kizhasi, Baleno, Celerio illetve a Jimny kivételével szinte minden Európában ismert modellnek gyártották valamely generációját. Most, 2024-ben ott tartunk, hogy a Vitara és az S-Cross csurog át a gyártósorokon, viszont nem csak nekünk. Világszerte szállítják az itt készülő modelleket, így az esztergomi gyár működése kiemelten fontos a japán vállalatnak. Először 2006-ban, majd 2011-ben értek el milliós mérföldköveket, mind a két esetben egy Swift volt a jubileumi modell. 2017-ben a hárommilliomodik autó egy SX4 S-Cross volt, majd most, 2024-ben újabb 999 999 legyártott autó után végül egy barna Vitara hagyta el a gyártósort.

9+1 dolog, amit megtudtam a Suzuki S-Cross-ról

Állatul megy, jó a futóműve, de azért vannak idegesítő kompromisszumok.

A gyár mellett élek, mégsem tudtam, mi van benne

Esztergomban születtem és szinte mindig is itt éltem, a Suzuki gyárban mégsem jártam soha. Nem azért, mert nem érdekelt, mindig kimaradt valahogy. Pedig vonz az autógyártás, főleg, ha annyira az alapoktól indul, mint Esztergomban. Nem csak az összeszerelés zajlik itt, hanem sajtolás, hegesztés, fényezés, műanyag elemek gyártása, sőt, még pótalkatrészeket is előállítanak a korábbi modellekhez. Utóbbihoz egy alvó robotsort is fenntartanak a régi célszerszámokkal, ha valamire esetleg még szükség lenne.

A leglenyűgözőbb elemei a gyárnak számomra a présgépek voltak. Ezekbe kerül a nyers fémlemez, majd kijön a formára alakított és vágott ajtópanel, tető, csomagtérajtó vagy igazából bármi. Az első gép akár 3500 tonnával is képes alkatrészt préselni a fémlemezből, és a gyár nyitása óta szinte megállás nélkül dolgozik. A legfélelmetesebb gép 5600 tonnával egyszerre akár két elemet is képes sajtolni, a kész elemeket pedig minőségellenőrök és egy kamerarendszer ellenőrzi. Felfoghatatlan erővel dolgozik és minden leütésnél remeg a föld a hatalmas Komatsu gép körül, számomra ez lenyűgöző.

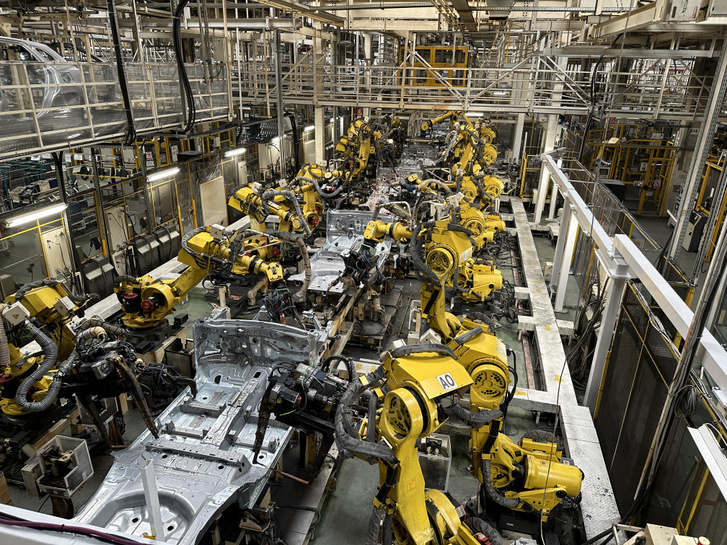

Innen Suzuki-szeletek mennek tovább a hegesztő sorokra, ahol elég jelentős automatizáláson esett át a gyár a 32 évvel ezelőtti nyitás óta. Ma már 100 százalékban robotok végzik a folyamatot, az emberek pedig – ahogy a gyártási igazgató fogalmazott– csak etetik őket. Egyszerre 530 robot dolgozik szerte a gyárban, ezeket a hatékonyság miatt egy hálózaton kötötték össze. Kis készlettel dolgozik az esztergomi Suzuki, így nem kell jelentős raktárkapacitást kialakítani a gyártáshoz. Ahogy sétál végig az ember a sorok között, mindenhol plafonig repül a szikra, ami önmagában nem jó folyamat: később emberek tisztítják meg a kész vázszerkezetet a fémhulladékoktól.

A kész vázszerkezetek karosszériaelemekkel együtt kerülnek át a fényezőüzembe, majd onnan az összeszerelésre, ahol a legnagyobb nyüzsgés van az egész gyárban. Rengetegen dolgoznak a zsúfolt sorokon és azok körül, ahol nem csak a három jelenleg gyártott modell, de a bal és -jobbkormányos, illetve a kettő- és négykerék meghajtású kivitelek is bonyolítják az alkalmazottak munkáját. Minden egy helyen fut össze: a részegységek beépítése után felkerülnek az ajtók, majd beemelik az autó alá a hajtásláncot.

A gyártás során végig nagyon szigorú ellenőrzési folyamatokon esnek át a különböző részegységek, ebben egyszerre vesz részt az ember és a számítógép. Az elkészült autókat még egyszer komoly minőségellenőrzési eljárásnak vetik alá, majd 2,5 percen keresztül egy esőztetőben vizsgálják, hohy mindenhol megfelelő-e a szigetelés. Végül az autó a 7000 jármű befogadására képes telephelyre kerül, ahonnan különböző módokon hordják szét a kész példányokat. Jut autó Magyarországra, a környező országokba, vagy igény esetén Közép-Amerikába, Ausztráliába és akár még Japánba is. Az esztergomi gyárból összesen 123 országba szállítanak.

Nagyon más a gyártási kapacitás, mint 1992-ben

Ma nagyjából 650 autó épül naponta az esztergomi a Suzuki gyárban, ám a kapacitás volt már ennél magasabb is. 2006 környékén, amikor egyszerre négy modellel is dolgoztak, akkor akár napi 900 autó is legördült a sorról. '92-ben még nagyon nem így indult: eredetileg évi 50 ezer autó gyártásával számoltak a japánok, ám a csúcsidőben ez elérte a 300 ezret is.

A Suzuki gyár nem teljesen egyedül dolgozik, hiszen köré komplett ipari park épült az évek során. A szomszédos Kirchoffból például napi 2 óránként érkeznek további sajtolt fémelemek, míg például a TE Connectivity elektromos alkatrészekkel járul hozzá a gyártáshoz.

A foglalkoztatottak között a közeli határ révén szlovák állampolgárok is szerepelnek a magyarok mellett. A Suzuki különösen büszke az integrációs programjára. Ennek keretein belül több indiai és fülöp-szigeteki munkás is csatlakozott a gyártáshoz, akik a vezetőség szerint remek összhangban dolgoznak a magyar munkavállalókkal. Jelenleg két műszakban, nagyjából 2200 ember dolgozik a gyárban, és további 900 ember segíti a munkájukat a háttérből. Érdekesség, hogy a vállalatnak még mindig van húsz olyan alkalmazottja, akik 1992 december 31-e előtt csatlakoztak.

Van még hova tovább

A termelési igazgató elmondta, hogy a Suzukinál nem sietik el az elektromos autók gyártásába állítását, hiszen a 2035-ös dátum egyelőre csak az európai piacot sürgeti. Ettől függetlenül már tanulmányozzák a más felépítéshez illő gyártási technológiát és megoldásokat. Emellett pedig 2019 óta a Jimny kivételével a Suzuki kizárólag hibrid modelleket kínál Európában, amihez az akkumulátorokat szintén itt szerelik össze egy külön állomáson. Vannak kisebb egységek, melyek valamelyik első ülés alatt is elférnek, de a nagyobb, 70 kilós akkumulátorok a pótkeréknek kialakított üregben kapnak helyet.

Folyamatosan törekednek az automatizálásra és egyre több helyen szeretnék alkalmazni a mesterséges intelligenciát. Kezdetleges formában, de ez jelenleg is dolgozik a minőségellenőrzési állomásokon, ám egyelőre még karöltve az emberi munkaerővel. Sok helyen az utóbbi munkájának támogatására vetnek be robotokat, de idővel esélyes, hogy az automatizálás felváltja majd a humán erőforrás jelentős százalékát. Ez viszont sajnos globális jelenség, hiszen a vállalatok többsége profitorientált, a robot pedig szinte mindig olcsóbban dolgozik.

Az oldalról ajánljuk

- Hírek

A kutyának sem kell? - Az orosz autópiac végzetesen bezuhant

A helyzeten valószínűleg csak az állami beavatkozás segíthet.

- Hírek

Nem fogy elég jól a Cybertruck, árkedvezmények mellett csökkentik a termelést is

Közben csoportos kereset indult a Model Y kilométerszámlálója miatt, viszont a Model 3 akkuja elég jól bírja a kilométereket.

- Hírek

Neked is kéne ez az összkerekes-terepezős Swift

A holland Suzuki képviselet követte el.

- Hírek

Piastri közepesen izgalmasan, de komolyabb nehézségek nélkül nyerte a Szaúdi Nagydíjat

Így már ő vezeti a világbajnokságot.

- Tesztek

Képes visszahozni az Opelbe vetett hitemTeszt: Opel Grandland Electric GS

Egy jókora Opel franciás stílussal és ötletekkel, az, hogy elektromos, meg már szinte természetes.

- Tesztek

Méltó Transit-e az E-Transit?Menetpróba: Ford elektromos Transit termékcsalád

A napfényes Barcelonában próbáltuk ki a Transit termékcsalád villanyosított tagjait.

- Vélemény

10 sportautó, amit becsülettel befejeztek

Karottával összegyűjtöttük azokat az autókat, amik úgy hagyták el a gyárat, hogy neked már csak élvezned kell a tudásukat.

- Gumidoktor

Öreg autóra apró, de király gumi kéne. Van ilyen?

Huszonéves Hyundai-ra szeretnék olyan gumikat, amik a lehető legjobban viselkednek. Mit válasszak a szűk kínálatból?

- Hírek

Hatalmas időmérős csata után Verstappen indulhat poleból a Szaúdi Nagydíjon

Norris elmérte a falat, így csak a tizedik helyről indulhat.

- Hírek

Néhány Ford megállíthatatlan (rossz rajtuk a fék, visszahívják őket)

A veszélyes probléma több mint 123 ezer Fordot és Lincolnt érinthet.

- Hírek

A Renault ananászból akar díszítőelemeket gyártani a beltereihez

Alternatívákat keresnek a bőrre és a műanyagra.

- Szerelem

Ezek voltak a kedvenc MűhelyPRN epizódjaink

Életveszélyes autók, tigrisbukfenc, személyes érintettség, és persze a Csirkecsontó! Hat év terméséből mazsoláztunk nektek.

- Hírek

Videó: Közveszélyes szellemi rövidnadrágok között autózunk

Chevrolet Matizzal randalírozó idiótán és F Astra kabrióval veszélyesen közlekedő kreténen is szörnyülködhetsz.

- Hírek

Élő adásban történt súlyos motoros baleset a Bajna-Héreg szerpentinen

A motoros valószínűleg nem megfelelően választotta meg a sebességét.

- Közélet

Hárommillióért minden van: szoci veterán, hodály családi és csótány limuzin is - Murvaélet #6

Három millióért kerestünk használt autókat és egy kicsit már a veteránozásba is belekóstoltunk.

- Hírek

Elképesztő értékvesztés tapasztalható az Audi E-tron GT-knél

A számok nagyon csúnyák és nagyon elbizonytalaníthatják az újautó-piac szereplőit.

- Technika

40 féle mód, ahogy automata váltót lehet csinálni

Karok, pöckök, tekerők, pixelek, semmi nem szab határt.

- Hírek

Súlyos baleset az Üllői úton: egy Nissan 300ZX-et tarolt le a villanyoszlop

Az autó, ami annak idején annyira erős volt, hogy a japán Közlekedési Minisztérium utasította a gyártót, hogy csökkentse a teljesítményét.

- Olajdoktor

Szivárog az olaj a Kia turbójából, a márkaszerviz szerint ez normális

Keveset futott, nem túl öreg autóról van szó. Tényleg normális, hogy szivárog az olaj turbónál?

- Technika

Géppornó: hány liter folyadék kell egy 150 tonnás dömperbe?

Sok, ráadásul 500 üzemóránként cserélni kell. Autókhoz szokott ésszel nehéz felfogni a Kress 200C III számait.

- Hírek

Nissan: naná, hogy visszatér a GT-R, semmi kétség

Már a Nissan célpontja is megvan: a Porsche 911-et szeretnék majd megverni a jövő GT-R-ével.

- Hírek

Ilyen sakktáblát is csak a Rolls-Royce csinálhatott!

Formabontó, nagyon minőségi kidolgozású, és természetesen nem árulják el az árát.

- Hírek

A Huawei és a Chery közös újdonsága 1673 kilométeres hatótávot ígér

A Luxeed R7 nem csak hajtásláncot, de kiemelkedően igényes futóművet is ígér!

- Nepperűző

Szívóbenzines után villanyautóra váltanék. Vagy egy másik szívóbenzinesre?

Tényleg 2 liter benzin áráért lehet 100 kilométert megtenni? A racionalitást vagy a kisördögöt válasszam?