A személyautók bonyolult és összetett munkával való elkészüléséhez képest buszokat gyártani sokkal egyszerűbb. Sokszor mégis van átfedés az autó- és busziparban.

Az autóbuszgyártók a legtöbb esetben kétféle építési módot követnek. Ahogy az autóknál is: az egyik az önhordó, a másik az alvázas konstrukció. A két gyártási módszer nagyon hasonló, néhány dologban mégis különböznek, ezért külön említjük őket.

Az önhordó autóbusz

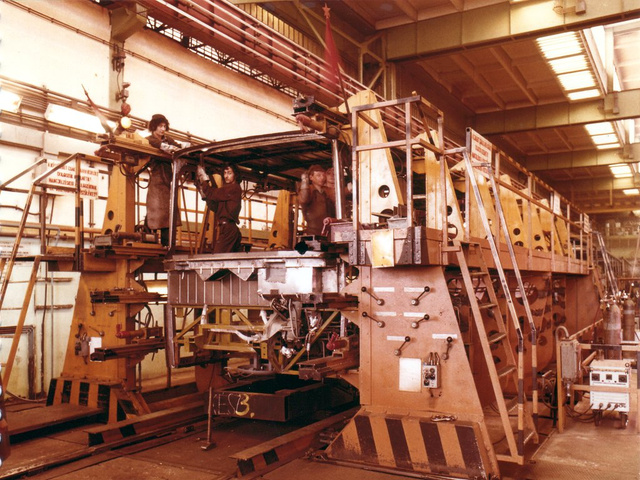

A buszok vázszerkezete általában négyszög keresztmetszetű fémötvözet zártszelvényekből – újabban U profilú acélidomokat is alkalmaznak– épül fel. A zártszelvények lehetnek vas- vagy korrózióálló ötvözetek is. Ezeket a fémcsöveket speciális szerszámba, a vázállító készülékbe helyezik. Ez biztosítja a pontos illeszkedést, a megfelelő méreteket, azaz hogy a buszok egyformák legyenek. A vázállítás általában úgy történik, hogy a buszokat határoló sík oldalfalak, a tető, a homlok- és a hátfal- valamint a fenékváz külön-külön készülékben áll össze, ezeket célszerszámok segítségével egymáshoz rögzítik, majd hegesztik. Ilyen célszerszám lehet a vázállítókhoz hasonló eszköz, ami a padlóvázhoz képest rögzíti a többi elemet, vagy az úgynevezett Weissberg gép, ami hidraulikusan rögzíti ezen elemeket úgy, hogy azok egymáshoz képest semmit ne mozduljanak el. Majd újra a hegesztőmunkásoké a főszerep. Ha elkészült a vázszerkezet, a minőségellenőrzés következik. Itt különös hangsúlyt fektetnek a hegesztés milyenségére és a pontos méretekre. Az Ikarusban a vázelemek méreteinek tűréshatára 1,4 milliméter volt.

Amikor a busz vázszerkezetét ellenőrizték, következhet az oldallemezelés. Itt kétféle technológiát is alkalmazhat a gyár. Az egyszerűbb, amikor valamilyen rozsdamentes anyagból lemezdarabokat ragasztanak az oldalvázra. (Így készülnek például a Credo Citadell típusú kocsik.) A másik megoldás a feszített lemezes, amikor egy hosszú lemezcsíkot egyik végénél a busz oldalvázához erősítenek, majd végig rögzítik (hegesztik vagy szegecselik) a kocsi vázszerkezetéhez. Ilyen módszerrel készült az Ikarus 200-as szériája illetve a napjainkban gyártott Ikarusok is. Már itt bekerülnek az üzemanyag-, adblue- és víztartályok is, igaz ezeket később kiszerelik és lefestik. Ezután ragasztással a műanyag karosszériaelemek kerülnek a buszra. Így kerül fel a kocsira a teteje, a tetőhossz-sarok, a homlok- és hátfali elemek. De egyre elterjedtebbek a műanyag alkatrészek a kocsitest oldalán is, főként az oldallemezelés alatti területeken. Ilyen például a Solaris városi típusa, az Urbino. Az eddig elvégzett munkafolyamatokat az autóbusziparban vázas-lemezes munkáknak nevezik, ettől kezdve végszerelésnek.

Miután a lakatosok befejezték munkájukat, újabb ellenőrzés következik. Itt főként a műanyagelemek pontos rögzítését és illeszkedését ellenőrzi a MEO. Ha minden rendben, az autóbusz festőkamrába megy, ahol megkapja a megrendelő által választott színösszeállítást. Ezt szintén ellenőrizni kell. Itt a fényezés narancsosságát, a rétegek vastagságát és a megfelelő színt ellenőrzik. Következik a busz hőszigetelése, majd a padlózás folyamata, ami többrétegű, tökéletesen vízálló falemez, és nehezen, vagy egyáltalán nem éghető. Erre jön egy csúszásgátló műanyag réteg, az úgynevezett igelit. Az elektromos alkatrészek, a kábelek, a hajtáslánc, a futóművek, az üzemanyag-, adblue-, víz- és légtartályok, a műszerfal, a különböző csövek és belső burkolatok beszerelését (ezek mindegyike oldhatóan van beszerelve) követően az üvegfelületek beragasztása következik. Majd az ülések, fűtés és hűtés, végül a kapaszkodók beépítése van soron. Aztán a márkajelzés és a különböző figyelmeztető feliratok kerülnek a buszra.

Ezután a beállítások következnek és egy rövid tesztelési időszak, később egy minden korábbinál alaposabb minőség-ellenőrzés, ahol a már korábban átvizsgált alkatrészeket és beépítéseket is ellenőrzik. Legvégül egy kisebb átadási procedúrával a megrendelőhöz kerül a jármű.

Az alvázas autóbusz

Az alvázas konstrukciójú autóbuszok hasonlóképpen készülnek, mint önhordó társaik, de itt egy kész – valamilyen neves gyártó által készített – járóképes alvázra kerül a vázszerkezet. Először teljesen szét kell szedni a gyári alvázat. Kiszerelik az ideiglenes üzemanyagtartályt, ami csak pár literes, hiszen az alvázzal nem szokás sok száz kilométert megtenni. Lekerül az alvázról az összes elektromos kábel, a levegőrendszer – ezt az összeszerelésnél az utasajtó működtetés miatt később meg kell csapolni –, és a kerekek is. Egyedül a későbbi busz hajtásrendszere marad meg. Ezek az alvázak rövidebbek, mint a kész autóbusz, ezért meg kell nyújtani őket. Ez azért van így, mert az alvázak kompaktak. Így többféle hosszúságú és változatú autóbuszt lehet belőlük építeni. Ennek érdekében a középső acélgerendákat kivágják az alvázból. A nyújtást úgy érik el, hogy az önhordó buszokéhoz hasonló, de rövidebb padlóvázat hegesztenek be.

Ez lehet létra vagy egyszerű padlóváz is, attól függ, hogy LE (alacsony belépésű), LF (alacsony padlós) vagy magas padlós (távolsági, esetleg turista-) lesz a busz. Majd akárcsak az önhordó buszoknál, felkerülnek az alvázra az oldal, a tető, homlokfali és hátfali elemek. Néhány gyártó viszont nem ezt az utat követi. Hanem –akárcsak az autóknál– külön építik fel a karosszériát, és külön alakítják ki a megfelelő alvázat. Amikor a két részt készre szerelik, következik a házasítás amikor összehegesztik–vagy csavarozzák–az alsó és felső részt. Így készíti buszait például a Scania és a Volvo. Innentől ugyanazok a munkafolyamatok következnek, amelyek az önhordó buszoknál. Itt a főegységek beszerelése természetesen kivételt képez, hiszen azok az alvázra szerelve érkeznek a felépítmény gyártójához. Ilyen autóbuszokat hazánkban korábban az Ikarus Egyedi, az Alfa busz és a NABI készített. Napjainkban egyedül a NABI próbálkozik ezzel a buszépítési módszerrel itthon.

A Compobus

Magyarországon jó ideig biztosan nem találkozunk teljes egészében műanyag autóbusszal, de kizárólag hazánkban készülnek ilyen eljárással buszok, ezért mindenképpen említést érdemel ez az építési módszer is. Ennél a technológiánál formaszerszámokat alkalmaznak. Ezek a szerszámok tulajdonképpen csak két részből állnak, mint egy szappantartó. Amelyekbe különböző kompozit rétegek, illetve a fém alkatrészek (futómű, hajtáslánc és a különböző tartályok tartókonzoljai) kerülnek az egymásra ragasztott rétegekbe. Itt nagyon fontos a tökéletesen pontos pozíció, mert pár milliméteres eltérés is nagy bonyodalmat okozhat. A váz merevségét balzafa betétekkel biztosítják, az utasajtókat epoxigyantából préselik. Amikor a váz alsó és felső része kikerül a sablonból, a busz kap egy fedőréteget, majd a két részt egyszerűen összeragasztják. A kész kocsitestet végül lefényezik. Hajóval, illetve kivételes esetekben repülőgéppel szállítják az Egyesült Államokba, ahol a fentiekben ismertetett módon történik meg a kocsi végszerelése.

A Fisher dupla héjszerkezet

Ez sem hazai történet, sajnos nem is happy enddel végződött. De annyira előremutató és érdekes, hogy semmiképp sem szabad elmenni mellette. Az iskola buszairól híres USA-beli Fisher Coachworks 2008-ban döntött úgy, hogy az autóbusziparban addig teljesen ismeretlen technológiával készíti el a GTB-40 típusú hibrid és teljesen elektromos városi buszát. A repülőgépek gyártásából már ismert szendvicshéj szerkezetet vették alapul. Az ötletben az volt a zseniális, hogy a buszoknak nem csak a vázszerkezetét használták teherviselő elemként, hanem a külső és- belső burkolóelemeket is. Ezzel közel 40 százalékos súlycsökkentést értek el. 2008-ban elkészült a prototípus jármű. Hatalmas állami támogatásból pedig egy új gyárat kívántak építeni Michiganben. A két prototípus (akkumulátoros és hibrid) busz befejezéséhez több millió dollár támogatást fel is vettek, hiszen csúcstechnológiát szerettek volna alkalmazni az építésnél.

Ezután érték a projektet az első buktatók. Kiderült ugyanis, hogy sem a Fishernél, sem az országban nincs komoly tapasztalat az elektromos és hibrid buszok terén, így a fejlesztés egyre vontatottabban haladt. Végül az állam megelégelte a folyamatos késlekedést, és törölték az új gyár támogatását. A Fisher maga is sok millió dollárt ölt a fejlesztésbe, de végül az államtól kapott fejlesztési összegeket is vissza kellett fizetniük. Ezt a több mint száz éves múltra visszatekintő buszgyár már nem bírta tovább, és csődbe ment. 2011-ben az egész céget felszámolták.

Az oldalról ajánljuk

- Hírek

A Huawei és a Chery közös újdonsága 1673 kilométeres hatótávot ígér

A Luxeed R7 nem csak hajtásláncot, de kiemelkedően igényes futóművet is ígér!

- Hírek

Elon Musk visszafordul

Felemás eredmények jöttek a Teslától, de végül jól jött ki belőle.

- Hírek

Hatalmas időmérős csata után Verstappen indulhat poleból a Szaúdi Nagydíjon

Norris elmérte a falat, így csak a tizedik helyről indulhat.

- Technika

Géppornó: hány liter folyadék kell egy 150 tonnás dömperbe?

Sok, ráadásul 500 üzemóránként cserélni kell. Autókhoz szokott ésszel nehéz felfogni a Kress 200C III számait.

- Hírek

Nissan: naná, hogy visszatér a GT-R, semmi kétség

Már a Nissan célpontja is megvan: a Porsche 911-et szeretnék majd megverni a jövő GT-R-ével.

- Hírek

Ilyen sakktáblát is csak a Rolls-Royce csinálhatott!

Formabontó, nagyon minőségi kidolgozású, és természetesen nem árulják el az árát.

- Közélet

Hárommillióért minden van: szoci veterán, hodály családi és csótány limuzin is - Murvaélet #6

Három millióért kerestünk használt autókat és egy kicsit már a veteránozásba is belekóstoltunk.

- Olajdoktor

Szivárog az olaj a Kia turbójából, a márkaszerviz szerint ez normális

Keveset futott, nem túl öreg autóról van szó. Tényleg normális, hogy szivárog az olaj turbónál?

- Nepperűző

Szívóbenzines után villanyautóra váltanék. Vagy egy másik szívóbenzinesre?

Tényleg 2 liter benzin áráért lehet 100 kilométert megtenni? A racionalitást vagy a kisördögöt válasszam?

- Hírek

Elképesztő értékvesztés tapasztalható az Audi E-tron GT-knél

A számok nagyon csúnyák és nagyon elbizonytalaníthatják az újautó-piac szereplőit.

- Tesztek

Méltó Transit-e az E-Transit?Menetpróba: Ford elektromos Transit termékcsalád

A napfényes Barcelonában próbáltuk ki a Transit termékcsalád villanyosított tagjait.

- Közélet

Nem úszod meg a bíróságot!Összetört a motor, a biztosító nem fizet mindent és még a szakértő cég is hárít

Aki komolyan szeretne valamit, az kezdjen egyből a bíróságon? Kinek jó az, ha megegyezés helyett pereskedésre kerül a sor? Legfőképpen senkinek.

- Hírek

Súlyos baleset az Üllői úton: egy Nissan 300ZX-et tarolt le a villanyoszlop

Az autó, ami annak idején annyira erős volt, hogy a japán Közlekedési Minisztérium utasította a gyártót, hogy csökkentse a teljesítményét.

- Hírek

Beperelik a Teslát, felülmérnének az autók?

Néhány Tesla-tulajdonos szerint az autójuk a valósnál több megtett kilométert számol. Szerintük azért, hogy hamarabb lejárjon a garancia.

- Hírek

Ez itt a frissített Volvo S90, de van vele egy komoly gond

Finom faceliftet kapott az S90, amiben marad a benzinmotor és megtartották az elegáns dizájnt. Beszerezni viszont nem lesz egyszerű.

- Hírek

A Porsche 911 GT3 lett a leggyorsabb manuál váltós autó a Nürburgringen

Még a facelift előtti 911 GT3 idejét is megverte, pedig abban egy szupergyors PDK automata pakolgatja a fokozatokat.

- Olajdoktor

Csattog a belevaló olajtól a Chevrolet (helytelennel jó volt)

Eddig szépen járt olyan olajjal, ami elvileg nem is jó bele. Most előírt viszkozitásúval fut, és rossz hangja van. Mi a teendő?

- Technika

Autók, amikben felnőttünk III. – 1980-as évek

Sorozatunkban bemutatjuk a magyar utak legmeghatározóbb típusait, generációk álmait és rémálmait, a családok második legnagyobb értéktárgyait.

- Technika

Egyszer mindenkinek kell egy izgalmas autó!MűhelyPRN: Renault Megane RS Cup – 2013.

A Sport és RS Renault modellek gyárilag alkalmasak képesek megadni életed autózását egy szerpentinen vagy versenypályán, de jót kell venned belőle!

- Hírek

Tragikus motorbalesetben elhunyt az első magyar Dakar-motoros, Varga Ákos

Egy figyelmetlen sofőr oszlopnak lökte. Varga Ákos 49 éves volt.

- Hírek

Videó: Közveszélyes szellemi rövidnadrágok között autózunk

Chevrolet Matizzal randalírozó idiótán és F Astra kabrióval veszélyesen közlekedő kreténen is szörnyülködhetsz.

- Hírek

Valahova rohadtul sietett ez a motoros (de megszívta)

A tempója még autópályán is nagyon durva lenne. Nem ott ment.

- Hírek

Néhány Ford megállíthatatlan (rossz rajtuk a fék, visszahívják őket)

A veszélyes probléma több mint 123 ezer Fordot és Lincolnt érinthet.

- Hírek

Roncsautókkal seftelő európai bűnbandára csaptak le a hatóságok, Magyarország is érintett

A bűnözők amerikai roncsautókat importáltak majd adtak el törvénytelenül Európában, többek között Magyarországon is.