Ezek az új villanymotorok már egészen másról szólnak

Technika: Újfajta elektromotorok az autókban

Nagyot fordult a világ, mióta az autókban megjelentek a hajtásra is alkalmas, nagy teljesítményű elektromotorok. Míg kezdetben örültek, ha sikerült egy jól működő megoldást kialakítani, ma már a teljesítmény hajszolása mellett a fogyasztás és a költségek minimalizálása a cél.

Pillanatnyilag majdnem akkora szemléletváltás előtt állunk elektromotor ügyben, mint akkor, amikor az első használható modern hajtások megjelentek. Azelőtt ugyanis egyedül az egyenáramú motorokat tartották járműhajtásra alkalmasnak, ezért ilyenek mozgatták a trolikat, a villamosokat és a villanymozdonyokat is. Bár ismertek voltak a jobb hatásfokkal működő váltakozóáramú, háromfázisú elektromotorok különböző fajtái is, megfelelő szabályozásukat a félvezető-technika felvirágzásáig nem tudták megoldani.

Ez az idő a nyolcvanas-kilencvenes évek fordulójára érkezett el, így a Toyota Prius épp huszonöt éve bemutatott első generációjába olyan váltakozóáramú elektromotort építhettek be, amit korábban járműhajtásra egyáltalán nem, de még egyébként is csak nagyon szűkkörűen tartottak használhatónak. A váltakozóáram frekvenciájával párhuzamban forgó, és ezért szinkronmotornak nevezett szerkezet ugyanis a terhelés megváltozására könnyen kiesett abból a bizonyos szinkronból, és leállt. A modern elektronika azonban erre éppúgy talált megoldást, mint az aszinkron, vagy más néven indukciós motor szabályzására, amire a Tesla Roadster elektromotorja mutatott először példát, igaz, az általánosan használttól eltérő kivitelben. Míg azokban úgynevezett kalickás forgórészt alkalmaznak, a Tesla motorjának forgórésze tekercselést kapott.

Amúgy egyik motorfajta sem a Holdról csöppent a Földre, akkor már mindkettőt alkalmazta a gépipar. Az aszinkronmotor már több évtizede szolgált az esztergák, marógépek és társaik hajtására, míg az állandó mágneses szinkronmotorok a számítógép vezérlésű szerszámgépekben (CNC) tettek szert akkoriban egyre nagyobb szerepre. Autókban is ez a két alaptípus terjedt el, többféle változatban, de az állandó mágneses szinkronmotorok erőteljes túlsúlyával. A mai elektromos autó típusok körülbelül 85 százalékában teljesítenek ezek szolgálatot. Előnyük a 96-97 százalék körüli csúcshatásfok, az erőteljes visszatápláló képesség és az egyszerű felépítés. Hátrányuk, hogy az állandó mágnesek úgynevezett ritka földfémekből, például neodímiumból készülnek, amelyek – a nevükben is benne van – ritkák, és ezért drágák. Ráadásul viszonylag kevés helyen megtalálhatók (Kína az egyik fő exportőr), és esetenként a kitermelésük körülményei sem feltétlenül a legemberségesebbek.

Ezen problémák egy részét hidalja át a BMW és Renault azzal, hogy a forgórészbe nem állandó mágneseket építenek be, hanem tekercseket, amelyekbe egyenáramot vezetve azok elektromágnesként működnek. Ennek a megoldásnak az előnye a BMW és a Renault szakemberei szerint nemcsak az, hogy nem kell hozzájuk ritka földfém mágnes, hanem az is, hogy a forgórész gerjesztésének és ezáltal mágnesességének változtatásával még jobban bele tudnak nyúlni a motor teljesítmény- és nyomatékszabályzásába. Hátránya viszont, hogy csúcshatásfoka elmarad az állandó mágneses motorokétól.

A szinkronmotorok egy további csoportját képezik a reluktancia motorok, amelyek az elektromos ellenállás elvén működnek. Forgórészük rendkívül egyszerű, mert sem réz, vagy alumínium rudakat (mint a kalickás aszinkron motorokban), sem tekercselést nem tartalmaz. Csupán egy hosszbordás (fogazott) vasmagból áll, amelynek bordaszáma kisebb, mint az állórész tekercseinek száma, ami miatt a bordákon kerületi irányú erő ébred, ez forgatja a forgórészt. (Amikor egy borda fedésben van, az erő megszűnik, de az eltérő bordaszám miatt mindig lesz olyan borda, amely nincs fedésben.) A reluktancia motorok olcsók, hatásfokuk jó, a gond velük vezérlésük bonyolultsága, ami miatt nem olcsó őket megbízhatóra elkészíteni. Ezzel együtt több márka alkalmazza őket, Teslában és Toyota hibridekben is működnek ilyenek.

Sokkal kevesebben alkalmazzák a másik alapelv alapján működő aszinkronmotorokat. Miközben ugyanis ezek felépítése sem bonyolult, nem is igényelnek olyan drága alapanyagokat, mint a ritka földfémek, azonban hatásfokuk szűkebb tartományban jó, és a csúcsuk is alacsonyabb, körülbelül 90 százalék, mint a szinkronmotoroké. Továbbá forgórészük hajlamos a melegedésre, ami miatt nagy teljesítmény esetén gondoskodni kell valamilyen formájú hűtésükről. Emiatt sok esetben nem is fő hajtómotorként vetik be (bár erre is akad példa: Audi, Porsche), hanem például összkerékhajtású elektromos autókban az első kerekek hajtására alkalmazzák.

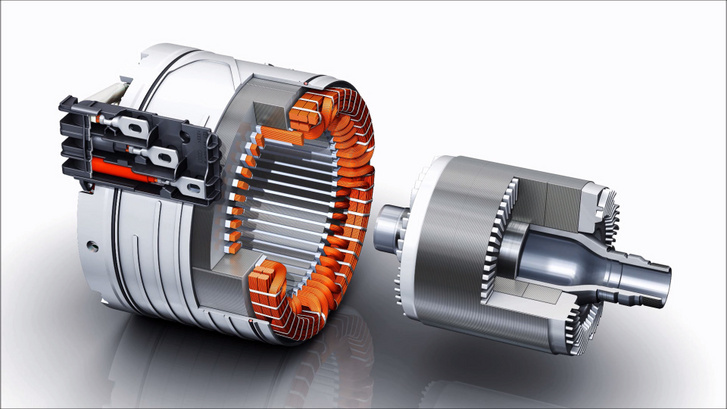

Legyen azonban az elektromotor szinkron, vagy aszinkron, egy elvi megoldásuk alapvetően egyezik. Mindkettejükben a mágneses erővonalak sugárirányban haladnak a motoron belül, azaz vagy kívülről a tengely felé tartanak, majd egy kanyart téve a forgórészben (esetleg egyenesen áthaladva rajta) záródnak újra az állórészen keresztül, vagy fordítva. Emiatt összefoglaló néven radiál fluxusú motoroknak nevezik őket. Működési elvükből következetesen a formájuk is többnyire olyan, hogy egy csőszerű, a tekercseket tartalmazó állórészen belül egy henger alakú forgórész pörög.

A közelmúltban tűnt fel az autóiparban az elektromotorok új generációja, és amint az várható, az újdonság alapvetően különbözik az eddig általánosan alkalmazott motoroktól. Működési elvét tekintve a váltakozóáramú, háromfázisú, állandó mágneses szinkronmotorok közé tartozik, de mégis teljesen másképp néz ki és működik, mint az eddigiek. Hozzá kell tenni, ez a motorfajta sem most esett le a falvédőről. A KONE nevű finn liftgyártó vállalat például több mint húsz éve épít be ilyen motorokat, mert a kis helyet elfoglaló, könnyű, és ehhez képest erőteljes motorok elférnek a liftaknában, így nem kell a lifthez költséges gépházat építeni. Az új motor egyik leglátványosabb eltérése ugyanis épp a formája.

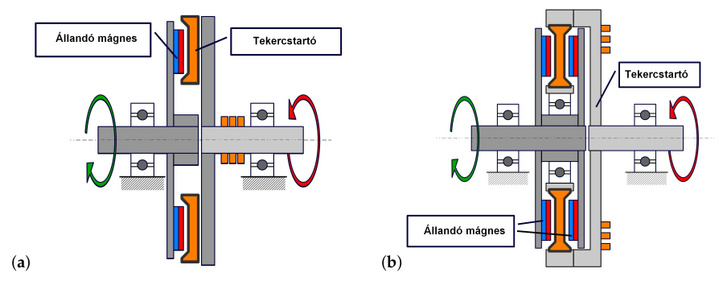

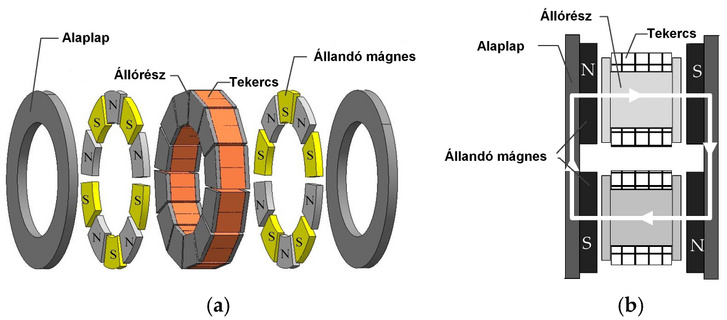

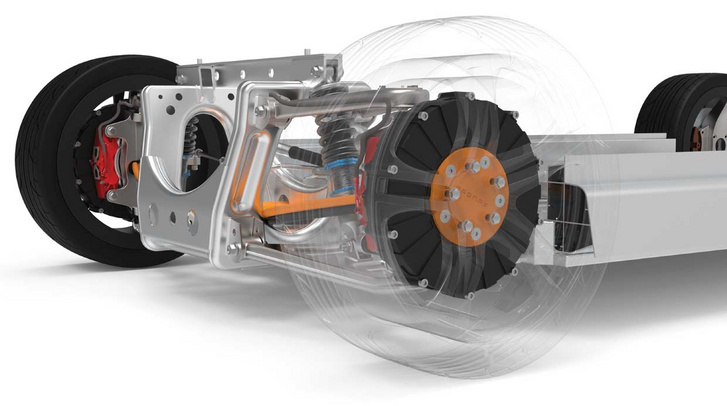

Nem henger alakú, hanem inkább koronghoz hasonlóan lapos, emiatt angol nyelvterületen palacsinta (pancake) motornak is nevezik. Benne ugyanis a az álló és forgórész nem egymáson belül helyezkedik el, hanem egymás mellett. Az egyik korong, rajta a tekercsekkel az állórész, a másik korong, rajta az állandó mágnesekkel a forgórész. Az állórészen a tekercsek úgy helyezkednek el, hogy a bennük lüktető áram által keltett mágneses erővonalak a tengellyel párhuzamosak, ezért axiálfluxusú elektromotoroknak nevezik őket. Az új motor egyik nagy előnye pedig éppen ez, hiszen a tekercsből kilépő erővonalak a közeli forgórészben megfordulva azonnal visszatérnek a tekercsbe, és így az erővonalak sokkal rövidebb utat járnak be. A rövid útvonal miatt a motor kisebb lehet, mint egy ugyanakkora nyomatékú radiálfluxusú motor. Ráadásul, mivel az axiálfluxusú motorokban kevesebb a vas és a vasmagok is kisebbek, és mert bennük úgynevezett orientált szemcseszerkezetű vasat alkalmaznak, ezért az úgynevezett vasveszteség is kisebb. (A tekercsek vasmagjában a változó mágneses erőtérben feszültség indukálódik, ami hasznot nem hajt, ezért veszteség.) Az állórész vasveszteségei akár 85 százalékkal is kisebbek lehetnek, mint egy radiálfluxusú motorban.

Ezzel máris elérkeztünk az axiálfluxusú elektromotorok kis méret melletti további két előnyéhez, a kis tömeghez és a jó hatásfokhoz. A csúcsérték jelenleg ugyanúgy 97 százalék, mint a radiálfluxusú állandó mágneses szinkronmotoroké, de ami fontosabb, hogy a hatásfok akkor is magas, amikor a motor nem a neki legkedvezőbb üzemállapotokban működik. (Egyes más motorok, mint például az aszinkron hatásfoka olyankor akár 70 százalék alá is süllyedhet.) Ám ezzel még nem fogynak el az előnyök, a formából ugyanis egy további adódik. A kicsit a féktárcsára emlékeztető, korong formájú forgórészen ugyanis az állandó mágnesek messze esnek a tengelytől, és ugyanez igaz a tekercsekre is. Mivel az erők viszonylag nagy átmérőn jelentkeznek, ezért az axiálfluxusú motornak nagyobb a nyomatéka, mint egy azonos átmérőjű radiálfluxusúaké.

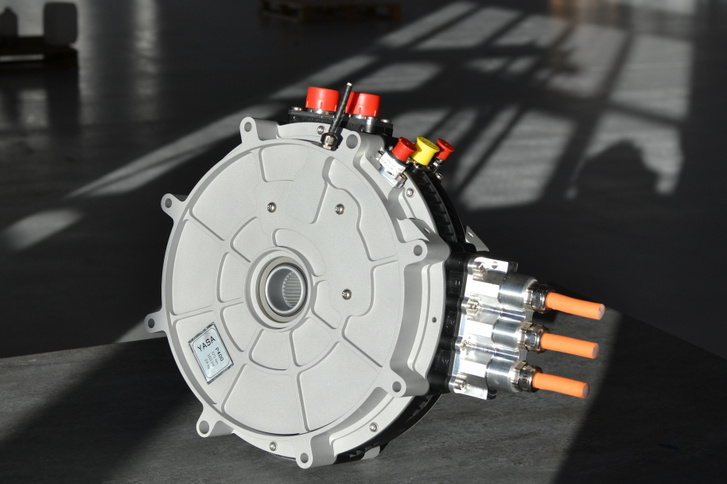

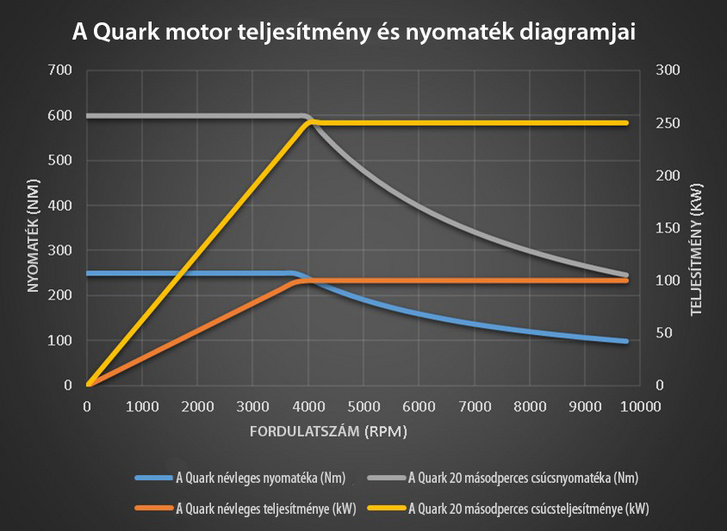

Arra, hogy ez nem csak mese, bizonyítékként szolgál néhány már elkészült motor. A Yasa nevű kisvállalat P400 típusú axiálfluxusú motorjának nyomatéka 370 Nm, teljesítménye 160 kW (218 LE), és mindehhez összesen 24 kg a tömege. A Königsegg alig másfél arasz átmérőjű és félarasz hosszú motorjának csúcsnyomatéka 600 Nm, csúcsteljesítménye 250 kW (340 LE), míg a tömege alig 30 kg. (Hozzá kell tenni, a tartós nyomaték és teljesítmény ennél kisebb, 250 Nm és 110 kW, de ez a motor, mint minden elektromotor rövid ideig túlterhelhető. Ez nagy előny például a belsőégésű motorokkal szemben, amelyek túlterheléskor lefulladnak.) A Königsegg motorjának teljesítménysűrűsége (vagyis a motor egy kilogrammjára jutó teljesítménye) 8,3 kW/kg, azaz 11,3 LE/kg, ami elképesztő érték, ha összevetjük az autókban használt belsőégésű motorok körülbelül 1-1,5 LE/kg-os értékével. És azt mondják, ez messze nem a vége, hamarosan túllépjük a kilogrammonként 10 kW (13,6 LE) értéket.

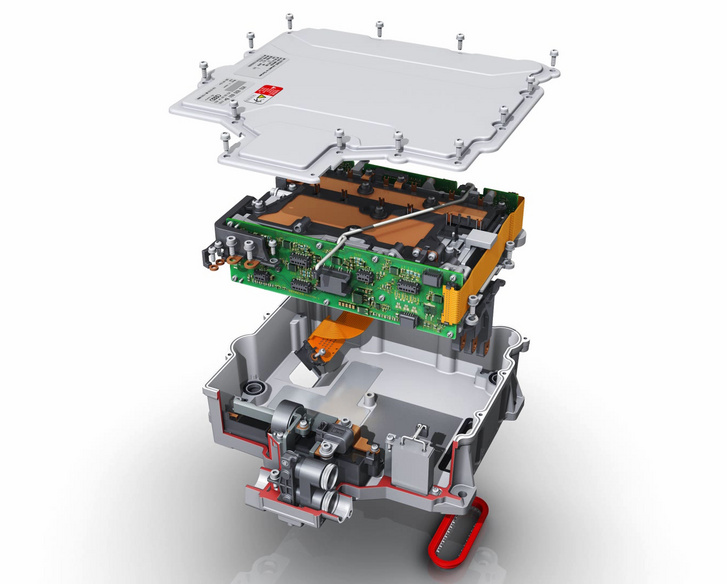

Igazságtalanok lennénk, ha nem említenénk meg azt, hogy az elektromotorok működéséhez elengedhetetlenül hozzátartozik a teljesítményelektronika, ami a maga – teljesítménytől függő - 5-20 kilós tömegével növeli a tömeget. Ám épp ezért, valamint a mindenképpen nagy tömegű akkumulátor miatt létfontosságú a többi elem, így a motor tömegének csökkentése, hiszen minden megtakarított kilogrammal vagy csökkenteni lehet a jármű tömegét, vagy annyival nagyobb akkumulátort lehet beépíteni a hatótávolság növelésére.

És ezzel még mindig nem merült ki az előnyök tárháza. Akad ugyan köztük olyan, ami hátránynak indul, de azért akad előnyös oldala is. A hátrány az, hogy a forgórészen ritka földfémből készült mágnesek sorakoznak, aminek a hátulütőiről már esett szó. Csakhogy az axiálfluxusú motorokban sokkal kisebbek ezek a mágnesek, ezért is lehet a motor könnyű, és még ráadásul olcsóbb is. (A radiálfluxusú állandó mágneses szinkronmotorokban a mágnesek tömege elérheti az 1 kilót is!) Egy további előny ismét a formából adódik, ez pedig a jobb hűthetőség. Mind a forgó-, mind az állórészt egyszerűbben és hatékonyabban lehet hűteni.

A nagy nyomatékleadási képesség az autóba beépítésnél is új lehetőségeket nyit meg. Megfelelő méretezés esetén ugyanis nincs szükség erőátvitelre, a motor közvetlenül is hajthatja a kerekeket. (Újabb tömegcsökkentési lehetőség.) Legfeljebb egy differenciálmű beépítésén lehet elgondolkodni, de két motor beépítése esetén az is elhagyható, és még a torque vectoring is megoldható egyúttal. Sőt, mivel az axiálfluxusú motor tömege kicsi, akár arra is alkalmas lehet, hogy egyenesen a kerékbe építsék, kerékagymotorként.

Közvetlen hajtásra amúgy a motor az a tulajdonsága is alkalmassá teheti, hogy forgórészének nagy átmérője miatt a fordulatszáma korlátozottabb, mint a hengeres forgórészű radiálfluxusú motoroké. A kisebbek ugyan az axiálfluxusúak közül is elpöröghetnek akár 12 000/percig, ahol nyilvánvalóan szükséges egy lassító áttétel, de a nagyobbaké megállhat 6000/percnél, sőt, akár még az alatt is. Ezeket vethetik be közvetlen kerékhajtásra.

Akkor ez egy hibátlan szerkezet? Majdnem. Azért, ahogy szokás, a történet nem ilyen szép. Mivel a forgórész leginkább egy féktárcsára hasonlít, nem egyszerű úgy csapágyazni, hogy az álló és forgórész közötti hézag minden terhelési állapotban állandó, és megfelelően kicsi legyen. (Elméletileg minél kisebb a hézag, annál jobb.) Ezt azzal szokták áthidalni, hogy az állórész mindkét oldalán helyeznek el forgórészt. Így egy kiegyensúlyozottabb szerkezet jön létre, aminél viszont nehezebb az állórész hatékony hűtését megoldani. A szakemberek azonban dolgoznak a megoldásokon. Máris vannak működő motorok, például a Ferrari SF90 Stradaléban és Karotta Grétájában is, és a fejlesztés nagy lendülettel folyik tovább.

Csak érdekes módon többnyire nem az autógyárakban. Az elektromotorok fejlesztésében nem a hagyományos autógyártók, hanem inkább az olyan hagyományos elektromotor-gyártók, mint a Bosch, a GKN, a Siemens, és egyes kínai gyártók jeleskednek leginkább. Az autógyárak körülbelül kétharmada még mindig ezektől vásárolja az elektromos hajtás elemeit, de az előrejelzések szerint ez az arány folyamatosan olvad. Ennek egyik oka, hogy a belsőégésű motorok fejlesztésének és gyártásának fokozatos leállításával egyre több munkaerő szabadul fel, akikből minél többet szeretnének gyáron belül megtartani. A másik, hogy az autógyári fejlesztők szerint az új típusok fejlesztése sokkal könnyebb és gyorsabb, ha nem külső cégekkel, hanem gyáron belül kell egyeztetni és kommunikálni, és ez közrejátszik abban, hogy házon belüli motorgyártással a költségek legalább tíz százalékkal csökkenthetők.

Ez mind arra hajtja az autógyárakat, hogy házon belülre hozzák az elektromos motor és tartozékainak gyártását. Különösen igaz ez az olyan új fejlesztésekre, mint az autógyártásban még gyerekcipőben járó axiálfluxusos motorokra, amelyeket leginkább kis cégek és startupok fejlesztenek – nem véletlenül, hiszen méretükből adódóan ők tudnak a leggyorsabban reagálni a változásokra. Az egyik ilyen cég a motorja kapcsán már említett Yasa, amely azóta már nem is önálló, belevásárolta magát az egyik legnagyobb és legnevesebb autógyártó, a Mercedes. Ezek után nem lenne nagy csoda, ha kiderülne, hogy a stuttgartiak legutóbb bemutatott tanulmányának, a szupertakarékos EQXX-nek a hajtását Yasa eredetű axiálfluxusos motorra bíznák. (A Mercedes még nem közölt információkat a motorra vonatkozóan.)

Más márkák is sorra jelentik be a saját gyár építését, például a VW Németországban, Kasselben, a Stellantis Franciaországban, Tremeryben, a Volvo Svédországban Skovdéban. Egyáltalán nem lenne meglepő, ha felépülésük után ezekben már az újfajta, axiálfluxusos motorokat állítanának elő.

Az oldalról ajánljuk

- Hírek

Egy csomó budapesti utat lezárnak a hétvégén

Térképen mutatjuk, mire számíthatnak az autósok.

- Hírek

Egy pillanatnyi kihagyás is elég volt: fejtetőn kötött ki az M0-son

Az esetről videó is készült.

- Hírek

Összefogna Kína az EU-val: örülhetnek az autóvásárlók?

Ez lenne a válasz az amerikai csapásokra.

- Hírek

Itt az új elektromos Mazda, ami nagy eséllyel Európában is kapható lesz

Az elektromos 6-os után érkezik az elektromos CX-60.

- Hírek

Piastri behúzta a mozgalmas Bahreini Nagydíjat, Verstappen csak a hatodik

Történésekben nem volt hiány a szezon negyedik versenyén, de Oscar Piastrit senki sem tudta zavarba hozni.

- Hírek

A bő ezer lóerős sportautóiról híres Koenigsegg atyja egy GR Yarissal jár a mindennapokban

Korábban egy öreg Mazda MX-5-öt hajtott, amit még az egyetemi évei alatt vásárolt.

- Hírek

Bunkert épített egy öreg családi egyterűből, csak egy temus markoló kellett hozzá

Ásott egy nagy lyukat a 6000 dolláros markolóval, amit a Temuról rendelt.

- Hírek

Máris emelkedni kezdtek a használt autók árai az USA-ban

Valószínű, hogy vámok miatt az árak a kereslettől függetlenül emelkedni fognak.

- Hírek

Megvadult a sofőr: direkt a szembesávba kormányozta az Ignist

A Suzuki vezetőjét kérdőre vonták az eset után.

- Hírek

Videó: Így lesz egy laza torlódásból baleset az autópályán

Csak egy kis figyelmetlenség és rossz helyzetfelismerés kell, és máris összecsattan több autó.

- Égéstér

Ezeket vennénk 1 millióért

A fillérekből fenntartható városi minik és a családi használatra is alkalmas kombik, egyterűek mellett hobbi célra is választottunk sportos vagy veteránkorú típusokat.

- Hírek

Hyundai: Egy-két generáció múlva ismét a fizikai gombok hódítanak az autók beltereiben

A Hyundai Motor Group formatervezési főnöke szerint ez csak egy átmeneti korszak.

- Közélet

Ez téged is érint! Drasztikus változás a forgalmiknál

2025. április 1-től Magyarországon új típusú forgalmi engedélyeket vezettek be, a részleteket csak most tudtuk meg.

- Hírek

Új átkelőhely nyílt a magyar határon

A nagyhódosi átkelőnél személygépjárművel és gyalogosan lehet áthaladni.

- Hírek

Már a Nürburgringen tesztelik az elmúlt évek legszebb BMW-jét

Az autót még 2024 májusában mutatták be egy gyönyörű koncepció formájában.

- Hírek

Az F1-es Bahreini Nagydíj legnagyobb kérdései

Szinte nem is lehetne nagyobb különbség a múlt hétvégi Japán Nagydíj, valamint a most következő Bahreini Nagydíj között.

- Közélet

Ennyit költünk a TC flottára egy évben

Kiszámoltuk, egy év alatt mennyit fordítunk a saját autóink fenntartására. Az összeg ijesztő is lehet, pedig az üzemanyagot kivettük a képletből.

- Hírek

Vészintézkedések bevezetéséről döntött a hátbadöfött szövetséges

Próbálja levegőhöz juttatni megszorongatott autómárkáit a dél-koreai kormány.

- Hírek

Vadiúj pickupot visz az USA-ba a Kia

Nem a tavaly ősszel bemutatott Tasmant viszik Amerikába: egy teljesen új, tisztán elektromos modell készül.

- Hírek

A hibridek vs villanyautók: 65:51

Kevésbé vonzóak a tisztán elektromosok az amerikai vevők számára.

- Hírek

Bezuhant az olaj, sokkal olcsóbbak lehetnek az üzemanyagok?

Trump veri a mellét a csökkenő olajárat látva, pedig nem kéne.

- Hírek

Újra készülhet manuális váltós Ferrari, de ha csak kicsit vagy gazdag, nem kapsz belőle

Gianmaria Fulgenzi termékfejlesztési vezető utalt rá, hogy ez nem elképzelhetetlen a jövőben.

- Hírek

Trump vámjai jelenthetik az utolsó szöget az Alfa Romeo és a Maserati koporsójában

A Stellantis egyre kevésbé teheti meg, hogy életben tartja a küszködő márkáit.