Itt készül a Fejőstehén

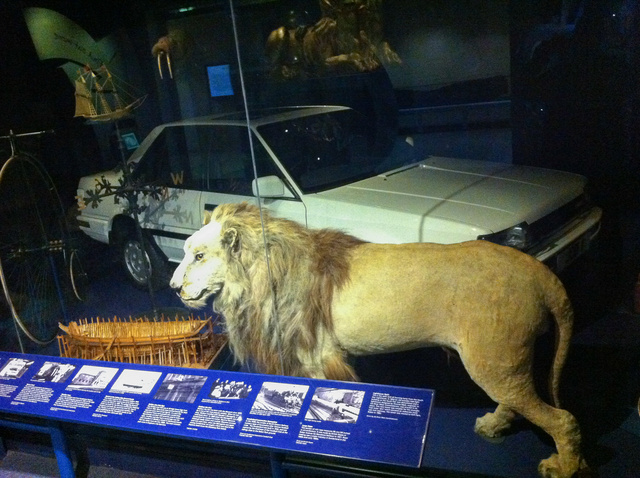

Már negyedórája kóvályogtunk, de az Istennek sem találtuk a múzeumot, ahol a nullkilométeres, majd’ harmincéves Nissan Bluebird áll, amit még Károly herceg kapott és passzolt tovább a múzeumnak. Én még sosem láttam hamvas Bluebirdöt.

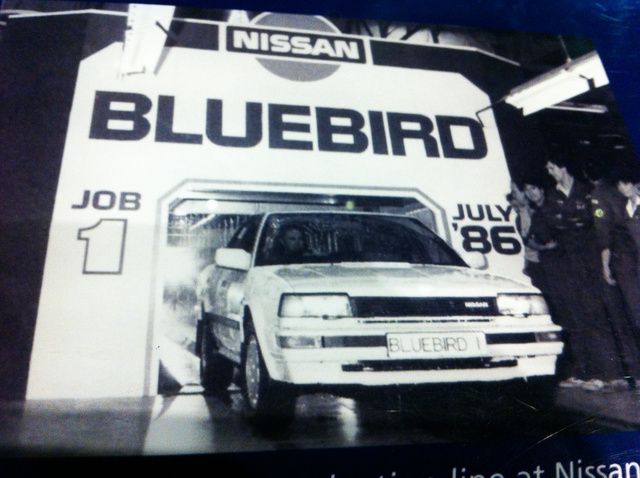

Ez Nagy-Britannia legnagyobb és legtermelékenyebb autógyára. A városi múzeumban ki van állítva a legelső autó, ami a szalagról 1986-ban legurult, ez a típus alapozta meg a gyár hírnevét, mindenképpen meg kell nézni.

Már harmadszor mentünk el ugyanazon az utcán, mikor az egyik épület gyanússá vált. Persze tábla sehol, de olyan télikert kinézete van, a múzeumot meg úgy hívják: Sunderland Museum and Winter Gardens. Persze nem lehetett sehol leparkolni, gondoltam egyedül berohanok, megnézem, tényleg jó helyen vagyunk-e. Az épületben szinte azonnal abba a terembe léptem, ahol a sosem használt, történelmi jelentőségű Nissan állt. De csak a véletlennek köszönhető, hogy megláttam.

Nem is tudom, hogy szúrtam ki. Egy kitömött oroszlán mögé tették, egy sötét tárlóba, üvegfal mögé. Egy filmben a főhős ilyenkor teátrálisan térdre rogy és levegő után kapkodva röhög, a múzeum falai és az üveg vitrinek megremegnek, a teremőrök riadtan szorongatják elemlámpáikat. Csak álltam leforrázva. Pedig előre elképzeltem, hogy az ujjbegyeimmel lopva végigtapogatom a hamvas kasznit, összes receptorommal magamba szívom a vadonatúj nyolcvanas évekbeli japánautót. Amit persze Angliában szereltek össze, de még nagyon sok eredeti japán alkatrészből, szóval japán az, na. Hát, ezt nem hogy végigtapogatni nem fogom, de rendesen lefotózni sem lehet, nincs egy porcikája, amit jól meg lehetne nézni. Végül is tök jogos, ez csak a város egyik legnagyobb ipari létesítményéhez, a környék egyik legnagyobb munkaadójához, a brit autóipar legjelentősebb szereplőjéhez köthető kiállítási tárgy, mi a töknek is tennék olyan helyre, ahol rendesen meg lehetne nézni.

Telefonnal lőttem pár képet, és nagyon örültem. Előzőleg egy fél napot töltöttünk a Nissan gyárban, láttuk, milyen minőségű és mennyiségű termelés folyik ott, mennyi embernek adnak munkát Európa leghatékonyabb autógyárában. Angolok.

Akárhogy is, ez egy nagy, színes-szagos autógyár, ahol a táblalemezből komplett személyautó lesz. És nem csak a kivételezett újságírók, hanem bárki részt vehet egy vezetett túrán, és jó eséllyel ugyanaz a Barry Loneragan fogja körbekísérni az összegyűlt csoportot, mint minket. Azt mondják, sokan kíváncsiak a gyárra, de ez nem is csoda, mégiscsak ez az egy gyár tolja ki magából az országban gyártott autók több mint harminc százalékát. Ez számszerűsítve azt jelenti, bő félmillió autót gyártanak le, minden évben. Most éppen csak két műszakban folyik a termelés, reggel héttől éjjel egyig, tehát óránként közel nyolcvan autó készül el itt. Még egyszer: az ország autó termelésének egyharmada itt zajlik.

Jókor, jó helyen

1984-ben vásárolták meg a japánok a bő három négyzetkilométeres területet, amit természetesen nem találomra választottak ki. Közelben van egy nagy kikötő, Newcastle repülőtere, az A1 és A19 autópályák, és mivel akkoriban sorra zártak be a bányák, hajógyárak, a környék tele volt képzett, de munkanélküli munkaerővel. A területet is jó áron kapták, meg természetesen egyéb módon is ösztönözte a brit kormány a befektetést.

Az első itt gyártott modell a Nissan Bluebird volt, ami gyorsan legendássá vált a brit piacon, számtalan taxis használta és tekert bele csillagászati mennyiségű mérföldet, szervizigénye minimális volt. Azt mondják, hogy a gyár helyi szakemberei által átdolgozott korrózióvédelemnek volt köszönhető, hogy az itt készült Bluebirdök különösen sokáig bírták rozsdásodás nélkül. A megbízható, robosztus autók jó hírét keltették a gyárnak, ami aztán 1990-től Primerákat, ’92-től Micrákat, majd Almerát, Note-ot, Qashqai-t, Juke-ot és Leafet gyártott, természetesen nem csak hazai piacra.

A sunderlandiek valószínűleg szobrot fognak állítani a Qashqai-nak, mert ez volt az a típus, ami a válság előtt, alatt és után is jól fogyott, olyannyira, hogy az angolok csak Cashcow-ként (szabadfordításban Fejőstehén) emlegetik. De nem csak a sunderlandiek lehetnek hálásak, a Nissan sikerén felbuzdulva jöttek a többi befektetők, lett Nagy-Britanniában Honda és Toyota gyár is.

A gyárban hétezernél is több alkalmazott dolgozik, ehhez még hozzá jön a beszállítók huszonnyolcezre, együtt már egy egészen nagy város keresőképes lakosságát simán kiadja. Hogy egy ilyen nagy gyár hatékonyan működhessen, jól képzett munkaerőre és komoly automatizálásra van szükség. A munkások a hármas szám bűvöletében élnek: mindenkinek legalább három különböző munkafázist kell tökéletesen ismernie, és minden egyes feladatra legalább három embernek kell alkalmasnak lennie. Ugyanakkor a kezdeti húsz százalék körüli automatizálás mára kilencven körül van, összesen ezer robot dolgozik az emberek mellett.

A gyár területén préselik a lemezeket, állítják össze a karosszéria elemeket, fényezik a kasznikat, fröccsöntenek műanyag alkatrészeket, szerelik össze a motorokat, csavarozzák készre a kocsikat. És természetesen a végső minőség-ellenőrzés is itt zajlik. 1986-ban még nem így néztek ki a dolgok, akkor még japánból érkeztek a karosszéria elemek és sok más egyéb alkatrész, itt csak végszereltek, igaz, akkor is vagy hatezer darab Bluebirdöt legyártottak egy évben.

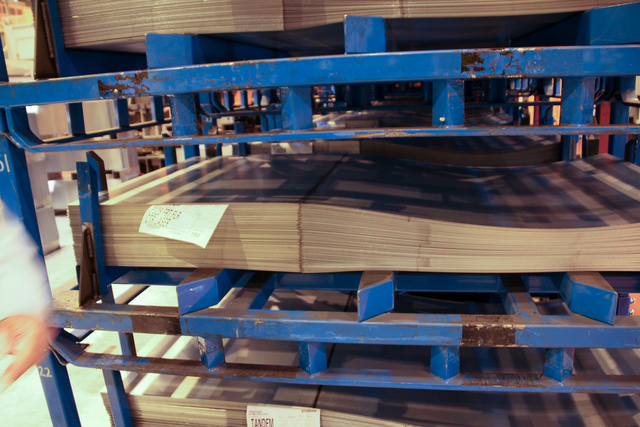

Az iszonytató méretű présgépek mára teljesen automatikusan működnek, korábban a lemezeket munkások továbbították egyik állomástól a másikig. Mostanra már a présgépek szerszámcseréje is majdnem teljesen automatikus. Az emeletes lakóház méretű gépeket két darabban szállították a gyárba –izgalmas túra lehetett a Hitachi és a Komatsu gyárából idáig tartó trip ekkora koloncokkal. Az ötezer tonnás Komatsu akár egyszerre két ajtót is ki tud préselni, egyszerre akár öt préselési fázist tud elvégezni. Nem minden sarkon találni ilyen böszmét, összesen két ilyen gépe van a Nissannak, a másik Japánban, az oppamai gyárban. A három sunderlandi présgéppel minden héten háromezer tonna acélt dolgoznak fel.

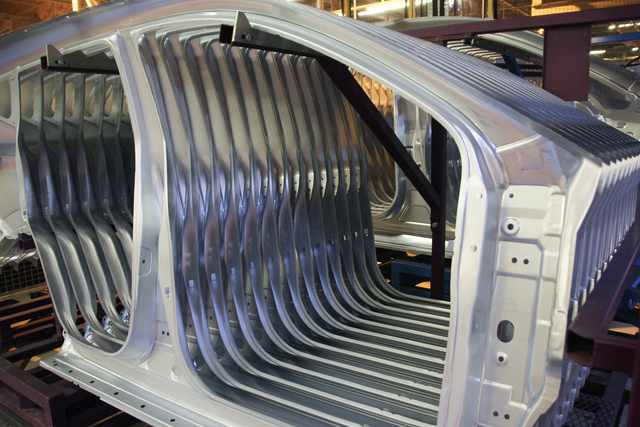

A formára alakított lemezekből a karosszériás részlegben hegesztenek-ragasztanak komplett kasznikat. A legtöbb helyen robotok dolgoznak, kevés emberi munkát igyényelnek ezek a feladatok. A ponthegesztő robotok egészen önállóak, 10-15 munkafázisonként leellenőrzik a saját hegesztőcsúcsaikat, ha már nem megfelelő a csúcs felülete, maguknak megmunkálják, ha meg elkopott, lecserélik. Számtalan szenzor van beépítve a gépekbe, amik folyamatosan tájékoztatják a karbantartókat a pillanatnyi állapotukról. Amikor eljön a megelőző karbantartás ideje, a műszakok közt, esetleg ebéd- vagy teaszünetben (naná, angoloknál majd pont teaszünet nem lesz) elvégzik, amit kell, hogy újrainduláskor minden tökéletesen működjön. Így csak a legritkább esetben kell műszaki hiba miatt megállni. A különleges, teherhordó elemeknél, ahol többféle lemezvastagsággal dolgoznak, már préselés előtt is hegesztenek, a különböző vastagságú lemezdarabokat lézerrel hegesztik össze egymással, él az élben, így kerülnek majd prés alá.

Amikor minden elem kész, és az önhordó karosszéria is komplett, felszerelik az ajtókat. A hátsó sárvédőhöz viszonyítanak összeszereléskor, innen indulva szerelnek fel minden további panelt. Ennek széleihez, vonalaihoz lövik be a hátsó ajtót, ahhoz az első ajtót, amihez az első sárvédőt illesztik. Így végül minden szépen vonalban van, majd egy gyakorlott munkás kesztyűs kézzel végigtapogatja az összes elemet. Ha gyanús felületet talál, egy speciális csiszolókővel átsimogatja a területet. Ha bemélyedés van a lemezben, azt a kő nem csiszolja meg, így válik egyértelművé a hiba, ha kiemelkedik a felületből egy dudor, ott sokkal erősebben csiszolja meg az anyagot. Ezeket a hibákat a sorról kiemelt karosszériákon javítják.

Mi volt itt korábban?

Aki olvasta az eddigi angliai anyagainkat, meg sem lepődik rajta, hogy a gyár egy bezárt repülőtér helyén épült. Valamikor itt működött a Royal Air Force Usworth-i reptere, ahonnan Hurricane vadászrepülőkkel védték a brit légteret. Ez Angliában szinte említésre sem méltó, annyi helyen találunk bezárt katonai repülőteret, de ehhez tartozik egy érdekes történet, amiről sokáig senki nem tudott. Egy cseh pilóta 1941-ben olyan ügyesen szökött meg egy Hurricane-nel (mindenki azt hitte, vízbe zuhant), hogy csak 2003-ban jöttek rá amatőr történészek a dologra. Augustin Přeučilt mindaddig háborús hősnek hitték a britek.

Második világháborús fényképek tanulmányozása során vált gyanússá egy német reptéren látható sértetlen Hurricane, amelyiken jól olvashatóak voltak a brit jelzések. Innen már gyorsan a végére jártak a dolognak. Miután Přeučil (angol pilóta ruhában, angol géppel) leszállt egy belga farmer mezején, bejelentkezett a Gestapónál. Ahol természetesen feljelentette az őt elbújtató belgákat, akiket kivégeztek. Majd miután megkapta a kiérdemelt tízezer Reichsmarkját, egy koncentrációs táborban elfogott cseh pilótának adta ki magát és cseh politikai rabok után kémkedett. A háború után elfogták és felakasztották, de a Royal Air Force a kétezres évek elejéig hősi halottjának hitte.

Amikor egy kasznit leemelnek a sorról, azonnal jelzik a nyilvántartásnak, mert minden alkatrész abban a sorrendben kerül a rendszerbe, ahogy az egyes karosszériák követik egymást. Itt még nem okoz nagy galibát a dolog, csak átrendezik a sorrendet, de a már fényezett, közel teljesen kész autóknál inkább befejeznek egy műveletet, mert ha akkor összekevernék az egymást követő kasznikat és a leszerelt ajtókat, egymás után készülnének a tarka festésű és összevissza felszereltségű autók.

A beltér komplettírozásánál találkoztunk először beszállítókkal. A műszerfalakat egy elkerített műhelyben a Calsonic Kansei emberei szerelik készre, még az egyenruhájuk is más, mint a Nissanosoké. Ugyanabban az üzemben dolgoznak, de egy másik cégnek. Azt mondták a nissanosok, hogy ez egy olyan munkafázis, amire a Calsonicnak megvannak az emberei és a tapasztalata, inkább velük dolgoztatnak, mint hogy ők szenvedjenek az egésszel. Elég ügyesen van kitalálva az egész procedúra: a komplett műszerfalat, benne az óracsoporttal, klímavezérlővel, légbeömlőkkel, mindennel, onnantól kezdve, hogy beemelik az utastérbe, durván három másodperc alatt a helyére szerelik.

A teljesen készre szerelt autókat teljesen hagyományos módszerekkel is ellenőrzik, igaz, mire idáig eljut, az adott autót vagy hússzor ellenőrizték már. Szúrópróba-szerűen a hegesztéseket csekkolják ultrahanggal, a lemezeket szemrevételezéssel, fényezés közben vagy háromszor nézik át a felületet, és minden fontosabb állomáson az elvégzett munkát (ezek a szerelés közbeni ellenőrök szokták színes festékkel megjelölni a kocsik csavarjait, amiket már megnéztek). Esőztető kamrába hajtanak, hogy kiderüljön, mindenhol jó-e a szigetelés, fékpadon ellenőrzik a fékeket, az összes kapcsoló és felszerelés működőképességéről is megbizonyosodnak.

Lehet, hogy a britek nem tartják elég britnek, de a gyár folyamatosan nő, egyre több embernek ad megélhetést, termelésének 80 százaléka külföldre megy, évről évre jobb teljesítményt mutat. Nemsokára elkezdik az Infiniti Q30 gyártását is, ami újabb évi hatvanezerrel növeli a termelést. Persze, az is igaz, béremelésekről az utóbbi időben nincs szó, de valószínűleg az alkalmazottak is értik, manapság nem könnyű versenyképesnek maradni egy olyan piacon, ahol egyre többen termelnek ázsiában, vagy más, a brit fizetéseknél jóval alacsonyabb költségű területeken. De valamit a nissanosok is tudhatnak, mert a sunderlandi gyárban eddig még egyszer sem volt sztrájk,és sok olyan emberrel találkoztunk, akik évtizedek óta itt dolgoznak.

Az oldalról ajánljuk

- Hírek

Teherautónak csapódott, majd annak platóján landolt egy motoros Amerikában

Mérföldeken át vitte is tovább a szerencsétleül járt motorost.

- Hírek

Gigantikus befektetésre készül a Ford Európában

A cél az egyszerűsítés, a költségcsökkentés és a hatékonyság növelése.

- Hírek

Bejelentették: új vezérigazgató a Nissan élén

Sejteni lehetett, hogy a Honda-Nissan együttműködés kudarca után Makoto Uchida repül. Megvan az utódja.

- Belsőség

Így teljesülnek a gyermekkori álmok

Sokan álmodoztunk róla gyermekkorunkban, hogy elindulunk egy híres autóversenyen. Van, aki elindult.

- Hírek

Jelenlegi vásárlói 85 százalékát elvesztheti a Jaguar, de ez a terv része

Rawdon Glover ügyvezető igazgató szerint csupán a vevőik 15 százaléka marad majd meg.

- Hírek

Utcára vitték a legújabb Jaguart, élőben sem tűnik valóságosnak

A Jaguar Type 00 annyira megdöbbentő kint a külvilágban, hogy elsőre úgy tűnik, mintha a mesterseges intelligencia terméke lenne.

- Hírek

Vicces matricával gúnyolódott Elon Muskon a norvég Kia, a Tesla részvényesei behisztiztek

Ügyes paródiát dobott össze a Kia, de rendesen kihúzták a gyufát a Tesla rajongóinál.

- Hírek

Csoda, hogy csak ekkora bajt csinált a részeg kamionos

Az M7-es autópálya egyik pihenőjét zúzta le a horvát sofőr.

- Hírek

Mindenki megúszná Trump vámjait

Az Audi pórul járhat, a Volkswagen derűlátó, a BMW viszont pesszimista.

- Olajdoktor

Eszi az olajat a Hyundai, rossz olajat töltött bele a márkaszerviz?

A legutolsó szerviz után hirtelen megnőtt az olajfogyasztás. A beletöltött olaj, vagy más lehet a gond?

- Hírek

Visszatér az Audi R8, de V10 nélkül

Helyette a Temerario V8-as hajtásláncát kapja.

- Tesztek

Ennél németebb új Opelt nem kaphatszMenetpróba: Opel Grandland PHEV - 2025

Akinek kevés a háromhengeres, vagy nem akar elektromosat, tökéletes opció a PHEV, amit végre vezethettünk is.

- Hírek

Szeretnél egy világbajnok F1-es autót? Most vehetsz egyet magadnak!

A csapat 2009-ben történelmet írt azzal, hogy fennállása egyetlen szezonjában azonnal világbajnok lett.

- Hírek

Így vettek autót a németek: februárban elengedték a belső égést

A hibridek és az elektromosok eladást nőtt, a benzin- és dízelmotorosoknál hanyatlás látható.

- Hírek

Németországban is engedélyt kaptak a türkizkék lámpás Mercedesek

Eddig csak Nevadában és Kaliforniában találkozhattunk velük.

- Közélet

A kötelező biztosítás mélyvize: Személyi sérüléses balesetek

Az sem jó, ha a lemezek hajlanak egy közúti balesetben. Az viszont kifejezetten komplikált tud lenni, amikor csontok is törnek az esemény során.

- Hírek

140 tonnás, egytengelyes, egyensúlyozó platók váltanák le a dömpereket

A bányadömperek csodálatos termékek. A lehetséges utódjaik is mókásnak tűnnek.

- Hírek

Most már tényleg nagyon mindjárt visszatérnek a fizikai gombok a Volkswagenekbe

Ezt Andreas Mindt, a márka dizájnfőnöke erősítette meg, aki szerint a régi-új korszak a ID.2all érkezésével kezdődik.

- Hírek

Megvan az első, Magyarországon is engedélyezett LED csereizzó

Az OSRAM volt az első.

- Hírek

Beüt a barna kód, ha melletted kap durrdefektet egy kamion az M3-ason

A kamion sofőrje szerencsére ura volt a helyzetnek.

- Belsőség

Gyári hibás alkatrész ellen nem véd semmiA tapasztalat az a tudás, amire öt perccel korábban lett volna szükségünk

Mi alapján válassza ki az egyszeri autós a jó minőségű utángyártott alkatrészeket? Igazából mindegy, a szerencsén múlik az egész.

- Hírek

Újra V10-es motorok az F1-ben? „Érdemes megvizsgálni a lehetőséget!”

A döntésnek sokan örülnének.

- Hírek

Már Musk kirúgását pedzegetik

Amióta Elon Musk, a Tesla vezérigazgatója Donald Trump elnök stábjában dolgozik, folyamatosan esnek az autógyártó részvényei.